شرکت کیمیا محاسب ویرا

خدمات حسابداری و فنی و مهندسی (حسابداری, عمران, کامپیوتر و ...) Tell:+98 9211739643شرکت کیمیا محاسب ویرا

خدمات حسابداری و فنی و مهندسی (حسابداری, عمران, کامپیوتر و ...) Tell:+98 9211739643روش اجرای سازه نگهبان در گودبرداری(1)

- 1. مفهوم گودبرداری از منظر مقررات ملی ساختمان

- 2. دلایل ریزش خاک در گودبرداری چیست؟

- 3. منظور از ارزیابی سطح خطر گود چیست؟

- 4. انواع سازه نگهبان

- تصورات اشتباه در مورد اجرای سازه نگهبان

- انواع سازه نگهبان رایج در پروژه های ساختمانی

- 1.4 روش اجرای سازه نگهبان به روش سپر خاکی

- 4. 2 روش اجرای سازه نگهبان خرپایی

- 4. 3 روش اجرای سازه نگهبان مهار فشاری

- 4. 4 روش اجرای سازه نگهبان نیلینگ

- 4. 5 روش اجرای سازه نگهبان دوخت به پشت

- 4. 6 نحوه اجرای سازه نگهبان دیوار دیافراگمی

- 4. 7 روش اجرای سازه نگهبان دیوار برلنی

- 4. 8 روش اجرای سازه نگهبان سپرکوبی

- 9.4 اجرای سازه نگهبان به روش شمع

- 10.4 روش ساخت از بالا به پایین

- 5. نکات ایمنی در مرحله گودبرداری

1. مفهوم گودبرداری از منظر مقررات ملی ساختمان

طبق بند 12-9-1-2 مبحث دوازدهم مقررات ملی ساختمان، به هرگونه حفاری و خاکبرداری در تراز پایین تر از سطح طبیعی زمین یا تراز زیر پی ساختمان مجاور، گودبرداری اطلاق می شود.

- در چه مواردی خاکبرداری انجام میشود؟

در بسیاری از پروژه های عمرانی و ساختمانی نیاز به عملیات خاکبرداری و جابه جایی خاک از محل اصلی آن می باشد. این موارد عبارتند از:

- در پروژه های راهسازی، به ویژه در مناطق کوهستانی و ناهموار

- در آبیاری، زهکشی و مسائل انتقال آب

- در بحث تأسیسات زیر ساختی، حفر کانال برای عبور لوله های آب، فاضلاب، گاز و کابل های برق و تلفن و …

- پی کنی برای احداث شالوده های مختلف

در همه این موارد، همواره خطر ناپایداری و ریزش خاک دیواره ها و احتمال خسارات جانی و مالی وجود دارد. لذا متناسب با شرایط خاک، موقعیت پروژه و امکانات موجود و با رعایت کلیه موارد ایمنی باید نسبت به پایدارسازی خاک اقدام شود.

2. دلایل ریزش خاک در گودبرداری چیست؟

همان طور که می دانیم از نظر علم فیزیک، سه حالت تعادل برای اجسام صلب ساکن وجود دارد:

- تعادل پایدار: هرگاه افتادن یک جسم به خودیخود اتفاق نیفتد، آنگاه این تعادل یک تعادل پایدار است (مانند بشکه ای که روی قاعده اش قرار دارد.)

- تعادل ناپایدار: هرگاه افتادن یک جسم در هرلحظه امکان داشته باشد، آنگاه این تعادل یک تعادل ناپایدار است (مانند بشکه ای که روی لبه ی خود ایستاده است.)

- تعادل خنثی: هنگامیکه با اعمال نیرو تغییری در وضعیت جسم ایجاد نگردد (مانند بشکه ای که روی سطح جانبی خود قرارداد.)

خاک ها نیز از این قاعده مستثنی نمی باشند و بر اساس شرایط مختلف دو دسته عوامل داخلی و خارجی می توانند منجر به ناپایداری و ریزش گود برداری شوند. که در مبحث هشتم مقررات ملی ساختمان بهطورکلی به این مساله جهت انتخاب ساختگاه اشارهشده است.

- عوامل داخلی که منجر به ریزش گودبرداری می شود:

- تراکم پایین خاک

- عدم چسبندگی مناسب دانه های خاک

- خاکهای مسئلهدار

- بروز کشش ثانویه در لایه های بالایی خاک براثر آزاد شدن تنش ها

عوامل خارجی که منجر به ریزش گودبرداری می شود:

ارتعاشات:

- ارتعاشات ناشی از حرکت وسایل نقلیه سنگین در معابر عمومی مجاور گود.

- انجام عملیات گودبرداری در مجاورت بزرگراه ها، خطوط راه آهن شهری یا مراکز و تأسیسات دارای ارتعاش زیاد

- ارتعاشات ناشی از زلزله و حرکات زمین

- نزدیک شدن بیش از حد وسایل نقلیه موتوری و ماشین آلات سنگین ساختمانی به لبه گود و در نتیجه وارد آمدن فشار بیش از حد به دیواره

- بارندگی شدید و رطوبت بیش از حد دیواره های گودبرداری شده

خطاهای انسانی:

- عدم لحاظ دقیق فشار سربار ناشی از وزن سازه های مجاور در محاسبات گودبرداری و سازه نگهبان

- عدم انجام مطالعات کامل ژئوتکنیک

- عدم توجه به ویژگی های ذاتی خاک

براثر گودبرداری در زمین وضعیت تنش در آن تغییر می کند و لازم است تغییر شکلها و ناپایداری های ناشی از گود برداری از جمله موارد ذیل بررسی شوند:

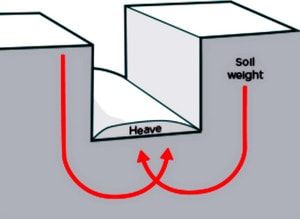

- برآمدگی و تورم کف گود، که میتواند در شرایطی به ناپایداری کف بیانجامد.

- نشست زمین در نواحی مجاور گود.

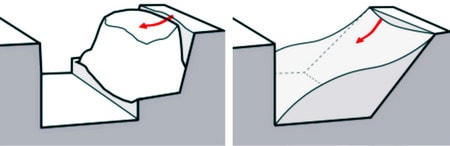

(شکل 2) لغزش خاک در اثر ایجاد ترک کششی در لبه فوقانی گود

(شکل 3) بالا آمدن کف گود در اثر افزایش فشار ناشی از خاک مجاور گود

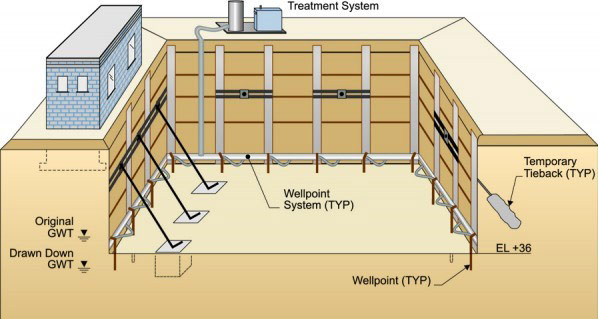

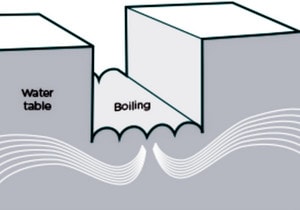

(شکل 4) پدیده جوشش از کف گود هنگامی که سطح آب سفره زیرزمینی بالا باشد .

- منظور از خاک مسئله دار چیست؟

در مهندسی ژئوتکنیک گروهی از خاک ها دارای رفتار خاصی بوده و احداث سازه بر روی آنها باعث بروز مشکلاتی در طی عمر مفید سازه خواهد شد. این خاک ها تحت عنوان خاک های مسئله دار در پروژه های مهندسی شناخته شدهاند. لذا شناسایی دقیق این خاک ها از مهمترین عوامل تضمین ایمنی گودبرداری و سازه های اجراشده بر خاک می باشد.

مهمترین خاکهای مسئله دار عبارتند از:

- خاک های منبسط شونده (متورم شونده)

- خاک های فرو ریزنده (خاک های رمبنده)

- خاک های آبگونه شونده (مستعد روانگرایی)

- رس های سریع (حساس)

- خاکهای واگرا

به غیر از خاک های مستعد پدیده آبگونگی، اکثر خاک های مسئله دار متشکل از کانی های رسی می باشند که به دلیل ریزدانه بودن و قابلیت جذب و نگهداری بالای آب، باعث بروز مشکلاتی برای سازه های مهندسی می گردند. تورم در زمان جذب آب، روان گرایی، خاصیت خمیری و انقباض زیاد این خاک ها در زمان خشک شدن، در صورتی که در مقیاس های بزرگ و در محل های با خطر بالا صورت گیرد، می تواند خطرات بسیار زیادی را به وجود آورد. به طوری که آمارها نشان داده است که خسارت های ناشی از عملکرد منفی این نوع خاک ها بیش از هریک از بلایای زمین شناسی دیگر بوده است.

- مفهوم خاکهای منبسط شونده چیست؟

مشخصات ژئوتکنیکی این خاک ها به بخش رسی آنها و وجود مقادیر قابل توجه کانی مونتموریونیت وابسته است. این گروه از خاک ها در اثر جذب رطوبت، متورم شده و با از دست دادن آب، منقبض میشوند. تغییر حجم زیاد این خاک ها براثر تغییرات رطوبت، یکی از مهمترین مسائل و مشکلاتی است که مهندسان با آن روبرو می باشند. عواملی نظیر درصد خاک رس، درصد کربنات، آبوهوا و شرایط محیطی، وجود ریشه درختان، توپوگرافی زمین، برخی از مهمترین عوامل مؤثر در تورمپذیری خاک ها می باشند.

- خاکهای فرو ریزنده چیست؟

خاکهای رمبنده در مقابل آب حساس بوده و اشباع شدگی با آب، منجر به کاهش ناگهانی حجم و نهایتاً باعث ناپایداری و ریزش آن ها می شود. این مصالح در طبیعت اغلب به صورت نیمه اشباع یا خشک یافت میشوند و مانند خاکهای منبسط شونده، تا زمانی که رطوبت خاک تغییر نکند، مشکلی برای سازهها ایجاد نمیکنند.

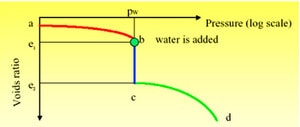

(شکل 5) رفتار خاک های رمبنده تحت شرایط بارگذاری

- خاکهای آبگونه شونده چیست؟

خاک های مستعد آبگونگی (روانگرایی) عمدتاً متشکل از لای و ماسههای ریز دانه اشباع با تراکم پایین میباشند. در صورتیکه این خاک ها تحت تأثیر بارگذاری ارتعاشی شدید، مانند زمین لرزه های طبیعی یا زمین لرزه های القایی قرار گیرند، خاک به سرعت متراکم میشود. متراکم شدن سریع خاک باعث افزایش ناگهانی فشار آب بین ذرهای میگردد که در نتیجه آن مقاومت برشی و سختی به سرعت کاهش مییابد، تا حدی که گاهی مقاومت برشی به صفر رسیده و خاک مانند مایعات جریان مییابد.

روانگرایی خاک در زمینهای نزدیک رودخانهها، دریا یا اقیانوس بیشتر دیده میشود. مانند زلزله گواتمالا در ۱۹۷۶ میلادی که در زمینهای نزدیک رود موتاگوا روی داد. همچنین روانگرایی عامل اصلی ویرانیهای سانفرانسیسکو در زلزله ۱۹۸۹ میلادی لوماپریئتا و بندرکوبه در زلزله بزرگ هانشین در سال ۱۹۹۵ میلادی بود. ویرانیهای شدیدی که در منطقه مسکونی و حومهای کرایستچرچ در زلاندنو در طول زلزله ۲۰۱۰ کنتربری و شدیدتر آن در زلزله ۲۰۱۱ زلاندنو زلزلههای ۱۹۶۴ نیگاتا و ۱۹۶۴ آلاسکا اتفاق افتاد همگی ناشی از پدیده روانگرایی خاک بود.

در بسیاری از کشورهای پیشرفته آییننامه ساخت و ساز مهندسان را مجبور میکند که اثرات روانگرایی خاک را در طراحی ساختمانها، پلها، سدها و سازه های نگه دارنده در نظر بگیرند.

(شکل 6) تأثیر روانگرایی خاک درزمینلرزه نیگاتا در سال ۱۹۶۴ میلادی

- مفهوم رس های سریع چیست؟

رس حساس به خاک رسی اشاره دارد که ساختار آن در هنگام تغییر شکل، به طور کامل متلاشی شده و درنتیجه مقاومت برشی آن تقریباً به صفر میرسد. در این نوع خاک ها عموماً رطوبت طبیعی نزدیک و یا حتی بیش از رطوبت حد روانی LL خاک می باشد. هرگونه بارگذاری استاتیکی و خصوصاً بارهای لرزه ای می تواند منجر به حذف ناگهانی مقاومت این نوع خاک ها و تغییر از حالت پایدار به مایع روان و به تبع آن، ناپایداری شیروانی ها و یا ایجاد لغزش در پی سازه ها گردد.

این خاک در واقع، رس اشباعی است که در برخی نقاط در لایه های زمین وجود دارد و معمولاً نهشتههای یخچالی هستند که در کشورهای اسکاندیناوی و در امتداد رودخانه سن لوران در شرق کانادا یافت میشوند. این خاک عامل اصلی اکثر رانش های بزرگ و خطرناک رسی زمین در سوئیس، نروژ و کانادا می باشد. این نوع خاک در مناطقی از کشورمان از جمله استان خراسان شمالی نیز یافت می شود.

- خاک واگرا چیست؟

خاک های واگرا خاک های رسی هستند که در آب های با غلظت پایین نمک به راحتی شسته میشوند. واگرایی، یک پدیده پیش رونده میباشد که از یک نقطه با تمرکز جریان آب شروع شده و به تدریج گسترش مییابد. نقطه شروع پدیده واگرایی میتواند ترک های حاصل از انقباض، نشست و یا ترک های حاصل از ریشه گیاهان باشد. این پدیده در پروژه هایی نظیر سدهای خاکی و کانال های آبرسانی که تمرکز فشار آب در داخل خاک وجود دارد، دارای اهمیت ویژهای میباشد و در خاک ریزها، دیواره های کانال های خاکی و سدهای خاکی مشکلاتی به وجود می آورد که غیرقابلجبران می باشد. این خاکها بهطور طبیعی در ایران به وفور یافت می شوند. لذا شناسایی آن ها قبل از طرح سازه و پیِ آن از اهمیت بسیاری برخوردار است.

واگرایی پدیدهای فیزیکی ـ شیمیایی است و نباید با رگاب که پدیدهای کاملاً فیزیکی است و براثر شسته شدن ذرات سیلتی خاک رخ میدهد اشتباه شود.

- مفهوم اتساع درژئوتکنیک چیست؟

پدیده اتساع خاک که در سال 1885 میلادی توسط رینولدز کشف شد، عبارت است از افزایش حجم ماسه متراکم که منجر به شل شدن ساختار دانه بندی آن می شود.

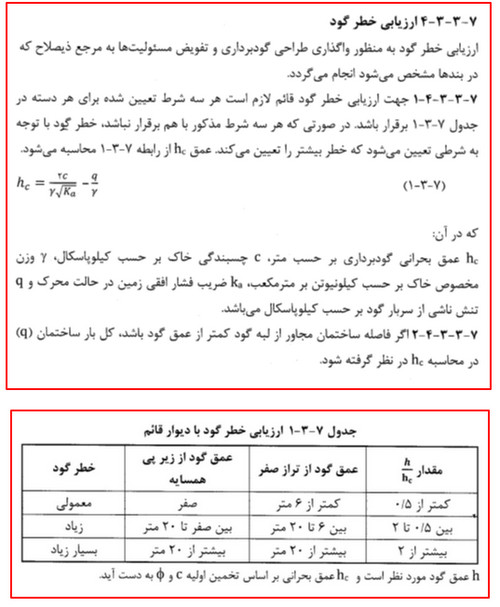

3. منظور از ارزیابی سطح خطر گود چیست؟

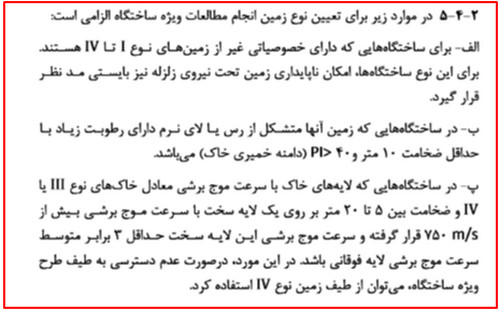

با توجه به اهمیت بالای شناسایی ویژگی های خاک و تأثیر مستقیم آن بر رفتار سازه در زلزله، آئیننامه 2800 ایران در موارد زیر انجام مطالعات ویژه ساختگاه جهت طراحی لرزهای سازه الزامی نموده است.

- منظور از سطح خطر گودبرداری چیست؟

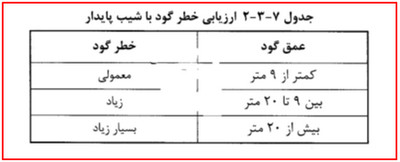

بر اساس بند 12-9-1-3 مبحث دوازدهم مقررات ملی ساختمان، سطح خطر گودبرداری به صورت معمولی، زیاد و بسیار زیاد طبقهبندی میشود. عوامل تاثیرگذار در سطح خطر گودبرداری عبارتند از:

- عمق گود

- نوع خاک

- وجود آب

- وجود منبع ارتعاش در مجاورت گود

- حساسیت ساختمان های مجاور پروژه

ارزیابی سطح خطر گودبرداری بر اساس ضوابط و مبحث هفتم مقررات ملی ساختمان (مبحث پی و پی سازی) به منظور واگذاری و تفویض مسئولیت به مرجع ذیصلاح، به شرح زیر صورت می گیرد:

مفاد بند 7-3-3-4 مبحث هفتم مقررات ملی ساختمان:

۴-۴ – اگر آب جاری باشد (تراوش) آنگاه همواره خطر گود زیاد یا بسیار زیاد می باشد.

۴-۵ – اگر خاکی که در آن گودبرداری انجام می شود دستی یا فاقد چسبندگی قابل اعتماد باشد، نمی توان خطر گود را معمولی در نظر گرفت.

۴-۶ – هرگونه ساختمان در مجاورت گود به عنوان “ساختمان حساس ” ارزیابی می شود. چنانچه ساختمان فوق دارای یکی از مشخصات دو بند زیر باشد، به صورت “ساختمان بسیار حساس ” ارزیابی می گردد.

الف – ساختمان بدون اسکلت و یا هرگونه ساختمان با نشانه آشکار علائم فرسودگی و ضعف زیاد در باربری.

ب – ساختمان هایی که به دلیل ارزش فرهنگی، تاریخی و یا حساسیت کارکرد و یا علل دیگر وقوع هرگونه نشست و تغییر شکل در آنها با خسارات زیادی همراه است.

۴-۷ – جدول 7-3-1 برای ساختمان مجاور گود در شرایطی معتبر است که آن ساختمان بسیار حساس نباشد. در صورتی که در اطراف گود سازه بسیار حساس باشد، خطر گود همواره بسیار زیاد در نظر گرفته می شود.

۴-۸ – در صورتی که گود با شیب پایدار اجرا شود جهت تعیین خطر پذیری گود از جدول 7-3-1 استفاده شود:

۵-۵ – در صورتی که گود موقت نباشد باید نیروی زلزله لحاظ شود و در انتخاب ضریب اطمینان مناسب، دوام مصالح نیز مورد توجه باشد.

هر چه عمق بحرانی گود عدد بزرگ تری باشد، نشانگر بهتر بودن جنس و تراکم خاک از لحاظ پایداری است و مطابق جدول 7-3-1 خطر گود کمتر می شود. شایان ذکر است که با افزایش مقادیر پارامترهای c و φ خاک، عمق بحرانی خاک نیز افزایش می یابد.

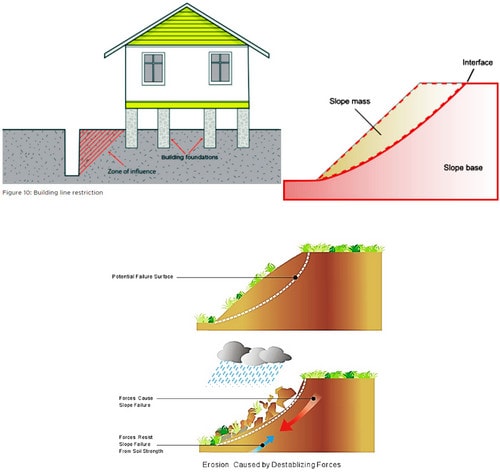

- مسئولیت طراحی، اجرا و نظارت گودبرداری با چه کسانی است؟

بر اساس ضوابط و مقررات مبحث پی و پی سازی (مبحث هفتم مقررات ملی ساختمان)، متناسب با سطح خطر گود مسئولیت طراحی، اجرا و نظارت تعیین می شود:

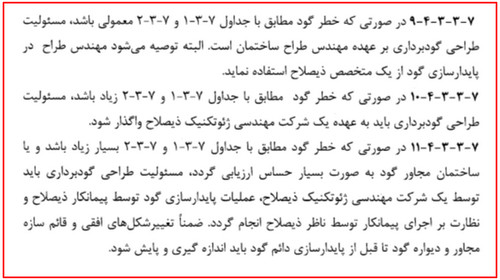

4. انواع سازه نگهبان

به طورکلی انواع سازه نگهبان برای پایدارسازی و جلوگیری از ریزش خاک در همهی پروژه های دارای خاک برداری، مطابق بند 7-5-2 مبحث هفتم مقررات ملی ساختمان به شرح زیر می باشد.

تصورات اشتباه در مورد اجرای سازه نگهبان

برخلاف تصور اشتباه عوام، اجرای سازه نگهبان باید قبل از خاکبرداری و در برخی موارد، حتی قبل از تخریب سازه قدیمی صورت گیرد. چرا که هدف اصلی از احداث سازه نگهبان، محافظت از خاک دیواره گود برداری است. این در حالی است که برخی افراد غیر متخصص در مورد گودهای کمعمق در مناطق مسکونی، به تصور مهار دیوار همسایه مجاور گود، اقدام به اجرای مهارهای نامناسب با گچ و الوار به دیوار همسایه، پس از گود برداری نموده اند که منجر به حوادث تلخ و جبران ناپذیری شده است.

انواع سازه نگهبان رایج در پروژه های ساختمانی

از آنجایی که همواره در پروژه های ساختمانی با گودبرداری عمیق، احتمال ریزش دیواره گود وجود دارد، بررسی و شناخت دقیق لایه های خاک و طراحی دقیق سازه نگه دارندهی گود اهمیت بسیار زیادی داشته و گاهی زمان زیادی صرف مطالعات ژئوتکنیک و طراحی سازه نگهبان می گردد. بر اساس دانش مهندسی و بررسی های انجام شده یکی از روش های زیر یا ترکیبی از آن ها برای پایدارسازی خاک دیواره گودها تعیین می شود:

- روش اجرای سپر خاکی (گود برداری محافظت نشده)

- روش سازه نگهبان خرپایی (Truss Retaining Structures)

- روش مهار فشاری (مهار متقابل) دیوارههای گود (Strut)

- روش میخ کوبی دیوارههای گود (Nailing)

- روش دوخت به پشت (Tie back) یا مهار کششی دیواره های گود (Anchorage)

- دیوار دیافراگمی (Diaphragm Pile Wall)

- دیوار برلنی (Berliner Wall)

- روش سپرکوبی (Sheet Pile)

- روش اجرای شمع (pile)

- روش ساخت از بالا به پایین (Top/Down Construction)

4. 1 روش اجرای سازه نگهبان به روش سپر خاکی (خاکبرداری بدون حفاظت)

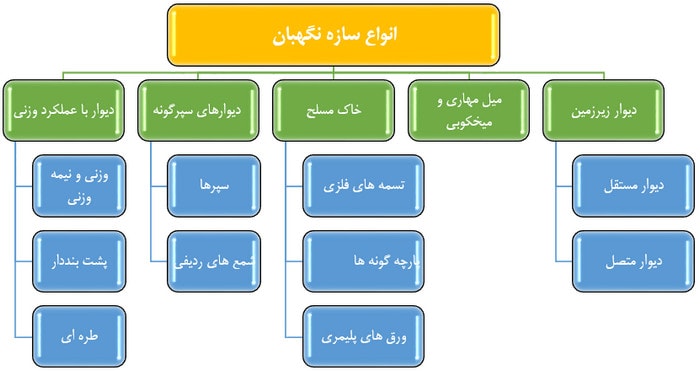

عملیات خاکبرداری می تواند برای املاک مجاور گود خطراتی به دنبال داشته باشد. لذا باید با در نظر گرفتن محدوده تأثیر گودبرداری اقدامات لازم برای محافظت گود و همجواریها انجام گردد.

خاکها متناسب با درصد تراکم و مقاومت شان، دارای یک شیب پایدار ذاتی میباشند که تحت آن دچار گسیختگی برشی نمی شوند. در روش سنتی اجرای سازه نگهبان به روش سپر خاکی با تکیه بر این خاصیت، در مواردی که خاک با چسبندگی مناسب بوده، خطر گودبرداری معمولی و فونداسیون ملک مجاور خارج از گوه گسیختگی خاک است و در مجاورت گود ارتعاش و لرزش وجود نداشته باشد، اقدام به گودبرداری با حفظ سپر خاکی و با رعایت شیب پایدار میگردد.

(شکل 7) شیب پایدار خاک و محدوده تأثیر آن بر املاک مجاور

مراحل اجرای سازه نگهبان به روش سپر خاکی عبارتند از:

- امکان خاک برداری ایمن تا سطح فوقانی شالوده ملک همسایه وجود دارد.

- خاکبرداری با حفظ حداقل یک متر سپر خاکی از بالای فونداسیون همسایه و ادامه دادن آن با یک شیب پایدار

- اجرای آرماتوربندی کف فونداسیون در تراز موردنظر (در بخش هایی که سپر خاکی به محدوده فونداسیون پیشروی دارد باید سر آرماتورها رزوه مناسب شود تا در مرحله بعد با استفاده از اتصالات مکانیکی (Coupler) به بخش بعدی فونداسیون متصل گردد.)

- بتنریزی فونداسیون

- اجرای ستون های طبقه اول در فضای میان سپرهای خاکی

- اجرای سقف اول

- تکمیل خاکبرداری و حذف سپرهای خاکی

- تکمیل فونداسیون با رعایت اصول آرماتوربندی و بتن ریزی

نکته: بر اساس بند 9-11-2 مبحث نهم مقررات ملی ساختمان، خم کردن میلگردهایی که یکسر آنها در بتن قرار دارد مجاز نیست. لذا باید از خم کردن آرماتور انتظار فونداسیون در محل سپر خاکی اجتناب شود و فقط از طریق اجرای اتصال مکانیکی نسبت به تکمیل فونداسیون اقدام شود.

4. 2 روش اجرای سازه نگهبان خرپایی (Truss Retaining Structures)

این روش سنتی، یکی از آسان ترین و متداول ترین روش های اجرای سازه نگهبان در مناطق شهری برای گود برداری های با عمق کم است. اجرای آن نیاز به تجهیزات و تخصص بالایی ندارد و در عین حال قابلیت انعطاف زیادی از نظر اجرا در شرایط مختلف دارد.

مراحل اجرای سازه نگهبان خرپایی عبارت است از:

- حفر چاهک در محل اعضای قائم خرپا، که در مجاورت دیوارهی گود قرار دارند. عمق این چاهها برابر با عمق گود به اضافه مقداری اضافه برای اجرای شمع انتهای تحتانی عضو قائم خرپا است.

- آرماتوربندی شمع انتهایی به طول طراحیشده

- قرار دادن عضو قائم در داخل شمع و اجرای بتنریزی شمع

- خاکبرداری در امتداد دیوارهی گود با یک شیب مطمئن تا تراز کف گود (شیب حفاری مایل باید بهگونهای باشد که خاک پایدار بماند.)

- اجرای فونداسیون پای عضو مایل و جانمایی صفحه بیس پلیت (Base Plate)

- اتصال عضو مایل از یک طرف به عضو قائم و از طرف دیگر به ورق کف ستون بالای فونداسیون

- تکرار عملیات فوق برای کلیهی خرپاهای سازه نگهبان در امتداد دیواره به صورت همزمان

- خاکبرداری مرحلهای خاک محصور بین اعضای قائم و افقی خرپاها را در سرتاسر امتداد دیواره

- تکمیل تدریجی خرپا با اجرای مرحلهای اعضای افقی و قطری خرپا

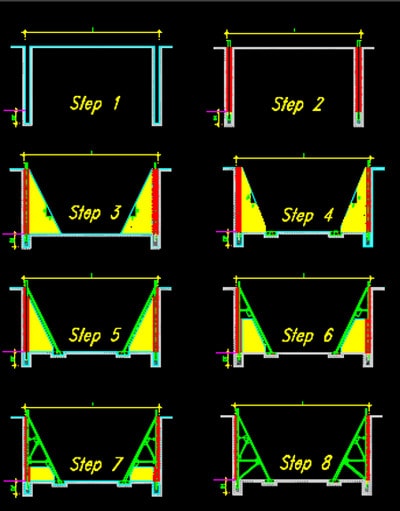

(شکل 8) مراحل اجرای سازه نگهبان خرپایی

(شکل 9) سازه نگهبان خرپایی

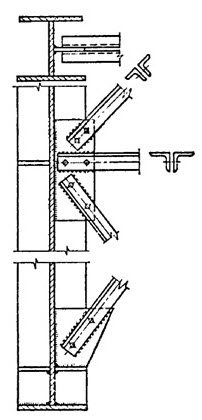

4. 3 روش اجرای سازه نگهبان مهار فشاری (مهار متقابل) دیوارههای گود (Strut)

روشی ساده برای پایدارسازی جداره های گود برداری و جلوگیری از تغییر مکانهای جانبی خاک در گودهایی با عرض کم در محیطهای شهری میباشد.

مراحل اجرای این نوع سازه نگهبان عبارت است از:

- حفر چاهکهای متقابل در دو طرف گود، در فواصل معین از یکدیگر

![]() طول این چاهکها برابر با عمق گود بهاضافهی حدود ۲۵/. تا ۳۵/. برابر عمق

گود بهمنظور تأمین گیرداری انتهـای تحتانی پروفیلهای قائم میباشد.

طول این چاهکها برابر با عمق گود بهاضافهی حدود ۲۵/. تا ۳۵/. برابر عمق

گود بهمنظور تأمین گیرداری انتهـای تحتانی پروفیلهای قائم میباشد.

- نصب پروفیلهای فولادی H یا I شکل در درون چاهکها

![]() طول این پروفیلها را معمولاً بهگونهای در نظر میگیرند که انتهای فوقانی آنها تا حدی بالاتر از تراز بالایی گود قرار گیرند.

طول این پروفیلها را معمولاً بهگونهای در نظر میگیرند که انتهای فوقانی آنها تا حدی بالاتر از تراز بالایی گود قرار گیرند.

- اتصال قسمت های فوقانی هر دو پروفیل قائم متقابل به کمک تیرها یا خرپاهایی به یکدیگر

- شروع عملیات گودبرداری به صورت مرحلهای

- اجرای سیستم مهار متقابل در نقاط دیگری از ارتفاع پروفیلهای قائم در صورت لزوم

- نصب الوارهای چوبی یا اعضای مناسب دیگر در بین اعضای قائم در صورتی که خاک از نوع ریزشی باشد.

![]() سیستم مهار متقابل، باید در جهت عمود بر سیستم قابی آن، یعنی در امتداد طول گود، به صورت مناسب مهاربندی شود.

سیستم مهار متقابل، باید در جهت عمود بر سیستم قابی آن، یعنی در امتداد طول گود، به صورت مناسب مهاربندی شود.

(شکل 10) سیستم مهار متقابل

4. 4 روش اجرای سازه نگهبان نیلینگ

روشی مؤثر برای مسلح نمودن درجای توده خاک موجود در دیواره گود، با نصب میلگردهای فولادی (Nails) در فواصل نزدیک به هم، روی یک سطح قائم یا شیبدار با اجرا از بالا به پایین (Top/Down Construction) میباشد. روش میخکوبی یا همان نیلینگ اولین بار در سال ۱۹۶۰ بهعنوان سیستم پایدارسازی خاک، در حفر تونلی در استرالیا به کار گرفته شد. به مرور زمان، این فن در سطح جهانی گسترش یافت. امروزه میخکوبی (Nailing) یکی از کاربردیترین روشهای پایدارسازی خاک بهویژه در ساخت و سازهای شهری میباشد.

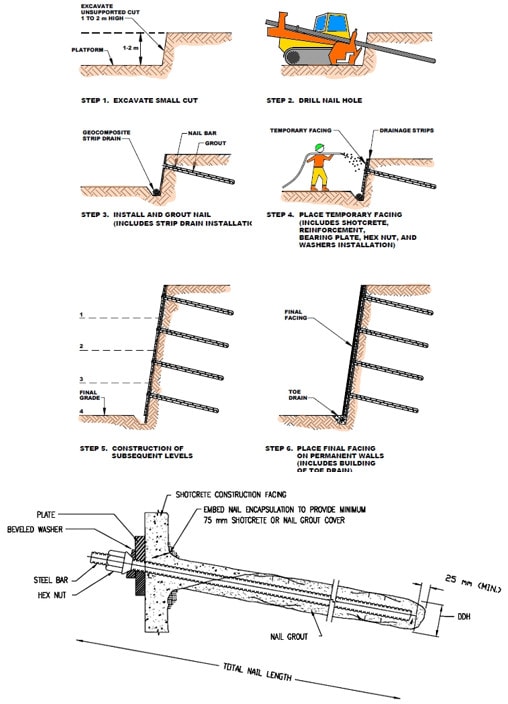

مراحل اجرای سازه نگهبان نیلینگ (Nailing) عبارت است از:

- حفر گمانه های افقی یا مایل در فواصل معین و به طول محاسبهشده

- قرار دادن میلگردها داخل گمانهها

- تزریق دوغاب سیمان در داخل گمانهها به منظور انتقال مناسب تر نیروها بین خاک و میلگردها و جلوگیری از خوردگی آنها

- اجرای یک شبکه فولادی روی سطح خارجی خاک

- اجرای شاتکریت جهت جلوگیری از فرسایش سطحی خاک

![]() اجرای سازه نگهبان نیلینگ (Nailing)، بر عملکرد مقاوم (Passive) خاک

استوار بوده و اثر خود را از طریق اندرکنش خاک و میلگرد (Bar-Soil

Interaction) ناشی از ایجاد تغییر شکل در خاک اعمال میکند. به این معنا

که این مکانیزم در صورتی که خاک شروع به حرکت نماید فعال شده و پیش از آن

نیرویی به خاک اعمال نمیگردد. در موارد حساس به تغییرمکان های ناشی از

گودبرداری مانند همجواری گود با سازههای حساس، قدیمی و فرسوده (مبحث هفتم

مقررات ملی ساختمان) و یا گودبرداری در خاکهای نرم با سختی و مقاومت

متوسط، به طور کلی توصیه نمیگردد.

اجرای سازه نگهبان نیلینگ (Nailing)، بر عملکرد مقاوم (Passive) خاک

استوار بوده و اثر خود را از طریق اندرکنش خاک و میلگرد (Bar-Soil

Interaction) ناشی از ایجاد تغییر شکل در خاک اعمال میکند. به این معنا

که این مکانیزم در صورتی که خاک شروع به حرکت نماید فعال شده و پیش از آن

نیرویی به خاک اعمال نمیگردد. در موارد حساس به تغییرمکان های ناشی از

گودبرداری مانند همجواری گود با سازههای حساس، قدیمی و فرسوده (مبحث هفتم

مقررات ملی ساختمان) و یا گودبرداری در خاکهای نرم با سختی و مقاومت

متوسط، به طور کلی توصیه نمیگردد.

![]() برای جلوگیری از تبعات حقوقی و قانونی در این روش حتماً باید از قبل، نسبت به اخذ رضایت املاک مجاور گود اقدام شود.

برای جلوگیری از تبعات حقوقی و قانونی در این روش حتماً باید از قبل، نسبت به اخذ رضایت املاک مجاور گود اقدام شود.

(شکل 11) نحوه اجرای سازه نگهبان نیلینگ (Nailing)

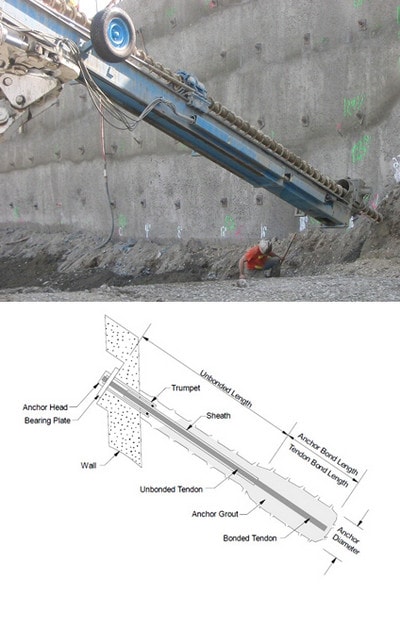

4. 5 روش اجرای سازه نگهبان دوخت به پشت (Tie back) یا مهار کششی دیوارههای گود (Anchorage)

اجرای این روش نیز مشابه روش نیلینگ میباشد. با این تفاوت که در روش دوخت به پشت، از اعمال نیروی پس تنیدگی کابلها جهت تسلیح خاک دیوار گود استفاده میشود. این روش در مقایسه با روش نیلینگ، از قابلیت و توانایی بیشتری در مهار نیروی رانش برخوردار است و در گودبرداریهای عمیقتر گزینه مناسب تری میباشد. اما هزینههای اجرایی بیشتری دارد.

مراحل اجرای سازه نگهبان دوخت به پشت عبارت است از:

- حفر گمانه های افقی یا قائم با استفاده از دستگاههای حفاری ویژه.

- قرار داد کابل در داخل گمانه.

- تزریق دوغاب سیمان در انتهای گمانه.

- کشیدن کابلها با جک مخصوص پس از گذشت مدت زمان مناسب جهت عمل آوری دوغاب سیمان و اعمال نیروی پس تنیدگی تا مقدار موردنظر طراحی.

- مهار انتهای بیرون آمده کابلها بر روی سطح دیواره گود با نصب صفحه سرکابل و مهره.

- خاکبرداری.

- اجرای شبکه مش و شاتکریت.

- آزاد کردن جکها پس از سخت شدن بتن و کسب مقاومت کافی تا کابلها با اعمال نیروی پیش تنیدگی، فشار مضاعفی به خاک در راستای پایداری آن وارد نمایند.

(شکل 12) جزئیات روش دوخت به پشت (Tie back) یا مهار کششی دیوارههای گود (Anchorage)

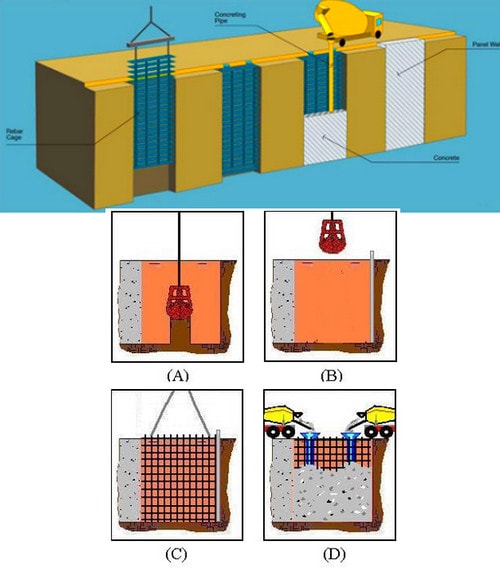

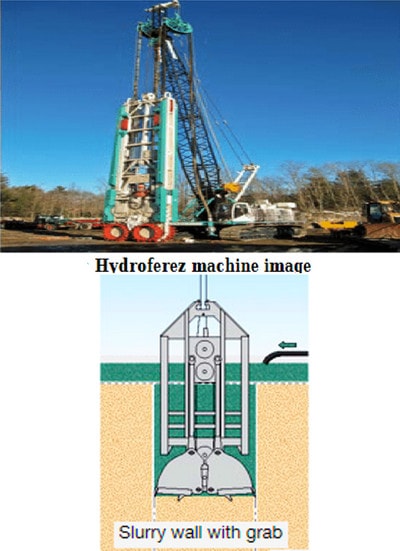

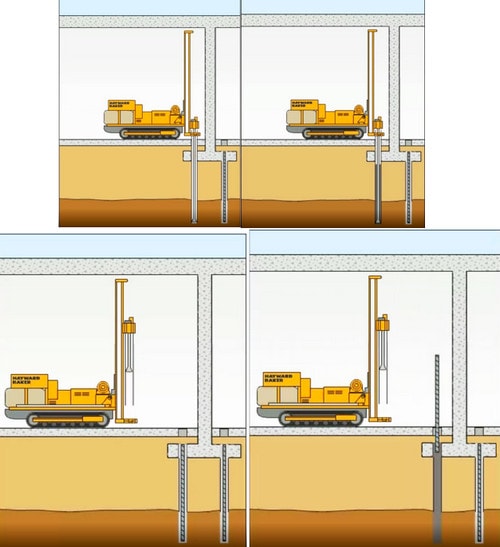

4. 6 نحوه اجرای سازه نگهبان دیوار دیافراگمی (Diaphragm Wall/ Slurry Wall)

یکی دیگر از روش های مقابله با خطر ریزش گودبرداری های عمیق، استفاده از روش پایدارسازی با دیوار دیافراگمی است که در ایالات متحده امریکا به نام Slurry Wall شناختهشده است. این روش، اولین بار در سال 1950 میلادی توسط یک شرکت ایتالیایی در ساخت متروی شهر میلان مورد استفاده قرار گرفت و پس از آن در آمریکا و سایر کشورها گسترش یافت. دیوارهای دیافراگمی به صورت بتن درجا، پیشساخته و پیش کشیده اجرا میشوند. این روش جهت جلوگیری از نشت آب در زیر هسته سدهای خاکی کاربرد بسیار دارد.

از مزایای روش دیوار دیافراگمی میتوان به ایمنی و سرعت اجرای بسیار زیاد، کاربرد دومنظوره این سیستم به عنوان سازه نگهبان موقت و دیوار حائل دائمی، مناسب بودن برای حفاریها و گودهای با طول زیاد (تونل، بزرگراه و …) اشاره نمود.

از معایب روش دیوار دیافراگمی میتوان به هزینه بسیار بالا برای گودبرداریهای با حجم کم، نیاز به فضای کار زیاد جهت فعالیت دستگاههای حفاری در محدوده گود برداری، نیاز به دستگاههای حفاری ویژه و نیاز به نیروهای متخصص برای کار با دستگاههای حفاری که مستلزم هزینههای بالاست، اشاره نمود.

مراحل اجرای سازه نگهبان دیوار دیافراگمی عبارتند از:

- حفر محل دیوار نگهبان با استفاده از دستگاه های حفاری ویژه (از قبیل Hydroferez یا Grab)

- تزریق همزمان گل بنتونیت و سیمان یا مواد پایه پلیمری جهت جلوگیری از ریزش خاک دیوارهای حفاریشده

- استقرار شبکه آرماتوربندی دیوار در داخل محل حفاریشده

- اجرای بتنریزی دیوار با بتنهای روان با کارایی زیاد و تشکیل دیوار دیافراگمی پیوسته

(شکل 13) مراحل اجرای دیوار دیافراگمی (Diaphragm Wall)

(شکل 14) ماشینآلات حفاری ویژه

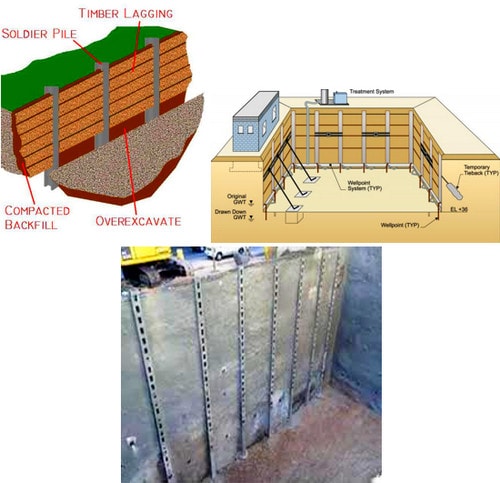

4. 7 روش اجرای سازه نگهبان دیوار برلنی (Berliner Wall)

دیوار برلنی ترکیبی از شمع های فولادی دارای مقطع I، H و یا بتنی (Soldier Pile) به همراه رویه بتنی (Shotcrete) است. در برخی موارد جهت جلوگیری از ریزش خاک دیواره، فضای بین Soldier Pile ها را الوار کوبی مینمایند.

شمعها به منظور تأمین گیرداری لازم برای پروفیلها بوده و عمق مدفون آنها به میزان ۲۵ تا ۳۵ درصد از عمق کل گود در نظر گرفته میشود. دیوار برلنی برای گودبرداری در خاکهای رسی که حداقل کمی پیش تحکیم یافته باشند، یا تمام خاکهای واقع در بالای تراز سفره آب زیر زمینی درصورتی که خاک کمی چسبندگی داشته باشد و یا در خاکهای همگن زهکش پذیر که عمل خشکسازی مناسب در آنها اجراشده باشد، گزینه مناسبی است. لذا اجرای سیستم دیوار برلنی در رسهای نرم و ماسههای سست، به علت وقوع تغییر شکل های قابلتوجه در خاک مجاور گود و ریزش خاک در دیوارها جوابگو نیست.

مراحل اجرای سازه نگهبان دیوار برلنی عبارتند از:

- استقرار پروفیلهای فولادی (Soldier Pile) در فواصل مشخص در دیواره گود

- حفاری تا عمق موردنظر

- آرماتوربندی یا اجرای مش بین پروفیلهای فولادی (Soldier Pile)

- شاتکریت دیواره گود

(شکل 15) اجرای سازه نگهبان دیوار برلنی (Berliner Wall)

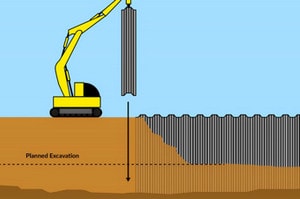

4. 8 روش اجرای سازه نگهبان سپرکوبی (Sheet Pile)

سپرکوبی یکی از مفیدترین روش های پایدارسازی و مناسب گودهایی با خاک خیلی سست و ریزشی است که اطراف محل گودبرداری دارای فضای کافی برای فعالیت دستگاه سپرکوب (چکش) موجود باشد. سپرها عبارتند از صفحات فولادی گالوانیزه که بهصورت عمودی در خاک کوبیده شده و بهعنوان حائل در برابر فشار خاک عمل می نمایند.

از مزایای این روش میتوان بهسرعت و ایمنی بالا، مناسب بودن برای اجرای کانالها و گودبرداریهای با طول زیاد و جلوگیری از تراوش آب به داخل گود به دلیل گالوانیزه بودن آنها اشاره نمود. به همین دلیل در مناطق با سطح آب زیرزمینی بالا صرفاً از روش سپرکوبی به عنوان آببند استفاده می شود. معایب این روش عبارتند از: نیاز به دستگاههای ویژه سپرکوبی، نیاز به نیروی کار متخصص و همچنین نیاز به فضای لازم برای فعالیت دستگاهها.

بنابراین این روش پایدارسازی برای گودبرداریهای با عرض کم مناسبتر است.

(شکل 16) سپرکوبی در محلی با سطح بالای آب

مراحل اجرای سازه نگهبان سپرکوبی عبارتند از:

- کوبیدن صفحات فولادی به ضخامت مناسب و با احتساب طول گیرداری کافی در خاک طرفین گود بهعنوان سپر.

- خاکبرداری تا تراز دو سوم عمق فرورفته سپر (درصورتیکه گودبرداری عمیق باشد)

- اتصال سپر جدید بالای سپر مدفون توسط جوشکاری

- کوبیدن مجدد سپر تا عمق لازم و در صورت لزوم تکرار مراحل فوق تا رسیدن به تراز باربری کف پی

- نصب تیرهای پشتبند افقی در کمرکش سپرها و بر روی آنها

- اتصال قیدهای قائم فشاری (بهصورت عمود بر صفحه سپرها) به پشتبندهای افقی در خاکهای سست و درگودبرداریهای با ارتفاع و عرض زیاد

![]() سپرها و پشتبندها و قیدهای فشاری در گودبرداری با عرض کم و خاکهای غیر

سست، معمولاً از نوع چوبی میباشند ولی در عرض های بیشتر و خاکهای سستتر

استفاده از سپرها و پشتبندها و قیدهای فشاری فلزی اجتنابناپذیر است.

سپرها و پشتبندها و قیدهای فشاری در گودبرداری با عرض کم و خاکهای غیر

سست، معمولاً از نوع چوبی میباشند ولی در عرض های بیشتر و خاکهای سستتر

استفاده از سپرها و پشتبندها و قیدهای فشاری فلزی اجتنابناپذیر است.

(شکل 17) اجرای سازه نگهبان سپرکوبی (Sheet Pile)

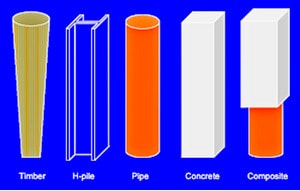

9.4 اجرای سازه نگهبان به روش شمع (Pile)

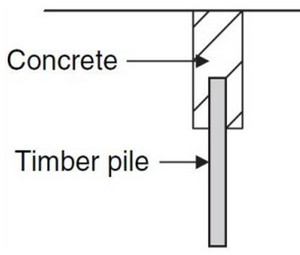

استفاده از شمع بهعنوان راهکاری جهت افزایش پایداری شیب ها و در مواردی به عنوان پی عمیق، از سال 1950 میلادی در آمریکا و اروپا رواج یافته است. در این روش پایدارسازی، با توجه به نوع خاک و مشخصات گود، سطح آب های زیر زمینی و نوع بارگذاری، می توان یکی از انواع شمع ها را طراحی و اجرا نمود. انواع شمع از نظر نوع مصالح عبارتند از:

- شمع بتنی پیش ساخته

- شمع بتنی درجا (مسلح یا غیرمسلح)

- شمع فولادی

- شمع مختلط (ترکیب شمع فولادی با بتنی یا ترکیب شمع بتنی با چوبی)

- شمع چوبی

(شکل 18) نمای شماتیک انواع شمع

1.9.4 شمع بتنی پیش ساخته (Precast Pile)

شمعهای بتنی پیشساخته با استفاده از میلگردهای آجدار معمولی و یا کابل های پیش تنیده پر مقاومت، به صورت پیش تنیده در کارخانه تولید می شوند. مقطع این شمعها به صورت مربع، دایره، هشتضلعی یا T شکل می باشد. میلگردها به منظور مقاوم نمودن شمع در مقابل خمش احتمالی ناشی از حمل و نقل، بلند کردن و اعمال نیروی جانبی خاک به شمع و همچنین افزایش مقاومت فشاری، مورد استفاده قرار میگیرند. شمع های پیش ساخته با طول محاسباتی با در نظر گرفتن عمق مدفون لازم، در کارخانه ساختهشده و تحت شرایط مناسب رطوبت، عمل آوری می شوند تا به حد مقاومت مطلوب برسند. پس از آن به محل پروژه حمل میشوند و در زمین با فواصل مناسب کوبیده میشوند.

(شکل 19) شمع بتنی پیش ساخته

2.9.4 شمع بتنی درجا (Cast-in-Situ Pile)

در گود برداری های عمیق مناطق شهری با شرایط متنوع اعم از زمین سخت، سست و نرم، به طور گسترده ای از شمع های بتنی درجا جهت حفاظت جانبی خاک و در مواردی که سطح آب زیر زمینی بالاست، به عنوان سیستم آب بند نیز استفاده می شود. طراحی شمع ها بر مبنای سختی بالا به منظور کنترل حرکات زمین ناشی از گود برداری به ویژه در مناطق شهری متراکم، صورت میگیرد. فشار جانبی خاک توسط شمعها که به صورت طره میباشند، تحمل میشود و معمولاً طول گیرداری انتهای شمع (عمق مدفون)، معادل 30% ارتفاع شمع در نظر گرفته می شود.

جهت افزایش باربری انتهای شمع های درجاریز، مقطع انتهایی آن ها را به صورت انباره و بزرگتر از مقطع بدنه شمع طراحی و اجرا می نمایند. شکل مقطع انباره می تواند به صورت دایره باشد. اصطلاحاً به این نوع شمع ها، شمع گرزی یا بتنی فشرده یا فرانکی نیز می گویند. شکل دیگر انباره می تواند به صورت مخروطی (معروف به زنگوله ای یا Bell) اجرا گردد.

پایدارسازی گود توسط شمع های بتنی درجا در موارد زیر به عنوان گزینه برتر، جهت حفاظت جانبی گود مطرح می باشد:

- در گودهایی که امکان کوبیدن و نصب سپر فولادی وجود نداشته باشد یا سختی و تراکم زمین بیش از حد و سپرکوبی مشکل باشد.

- در گودهایی که به دلیل بالا بودن سطح آبهای زیرزمینی علاوه بر پایدارسازی خاک، نیاز به آب بندی همزمان دیواره گود باشد.

- در

گودهایی که امکان اجرای نیلینگ یا انکراژ در زیر ساختمان ها وجود ندارد و

یا در تلاقی با تأسیسات زیر بنایی شهری و سازههای زیرزمینی (تونل) باشد.

4. در مواردی که کاربرد دو منظوره سازه نگهبان بهعنوان بخشی از سازه باربر اصلی (دیوار حائل) مدنظر طراح باشد.

![]() مراحل اجرای شمع بتنی درجا را می توانید در مقاله طراحی و اجرای شمع مطالعه کنید.

مراحل اجرای شمع بتنی درجا را می توانید در مقاله طراحی و اجرای شمع مطالعه کنید.

3.9.4 شمعهای فولادی (Steel Pile)

شمع های فولادی از نوع کوبشی هستند و با سر و صدای بسیار زیاد داخل زمین کوبیده می شوند. انواع متداول شمع های فولادی عبارتند از:

- شمع های فولادی لوله ای در دو حالت انتهای بسته و انتهای باز

- شمع های فولادی ساختهشده از پروفیل های I و H شکل

استفاده از تیرآهن های با مقطع H شکل، به علت برابری ضخامت بال و جان معمولاً ترجیح داده می شوند. در اغلب موارد، داخل شمع های لوله ای پس از کوبیده شدن در زمین، با بتن پر می شوند.

(شکل 20) کوبیدن شمع فولادی در زمین

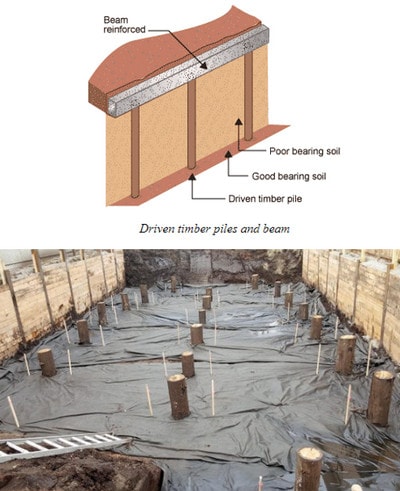

4.9.4 شمع های چوبی (Timber Pile)

شمع های چوبی در واقع تنه های درخت های سالم، بدون ترک، صاف و بلندی هستند که پس از حذف شاخ و برگ و کندن پوست آنها، به دقت تراشیده شده اند. حداکثر طول اغلب شمع های چوبی بین 10 تا 20 متر می باشد. این روش بیشتر در کشورهایی که دارای منابع چوب فراوان هستند، متداول است.

اگر شمع چوبی در خاک کاملاً اشباع کوبیده شود، عمر آن تقریباً بینهایت خواهد بود. اما در آب و هوای سواحل دریا، شمع های چوبی تحت حملات ارگانیسم های مختلف قرار گرفته و ظرف مدت چند ماه، صدمات جدی در آنها ظاهر میشود. شمع چوبی در بالای سطح آب زیر زمینی، تحت حملات حشرات قرار میگیرند. با انجام بعضی اصطلاحات، ازجمله محافظت آنها توسط روغن کروزت، می توان عمر آنها را افزایش داد. به منظور جلوگیری از خرابی سطح فوقانی شمع چوبی در حین کوبیدن، معمولاً از یک کلاهک فلزی مقاوم استفاده می شود.

(شکل 21) شمع های چوبی

5.9.4 شمع های مرکب (Composite Pile)

در شمع های مرکب، قسمت های فوقانی و تحتانی شمع از مصالح مختلف ساخته می شوند. این نوع شمع وقتی مورد استفاده قرار می گیرد که طول لازم برای تأمین ظرفیت باربری با استفاده از ظرفیت شمع بتنی درجای ساده بهتنهایی تأمین نشود. به همین علت شمع های مختلط به دو صورت زیر طراحی و اجرا می شوند:

- شمع های مرکب از شمع فولادی در قسمت تحتانی و شمع بتنی درجا در قسمت فوقانی.

- شمع های مرکب از شمع چوبی در قسمت تحتانی و شمع بتنی درجا در قسمت فوقانی: در این حالت جهت امکان باربری دائمی شمع چوبی، قسمت تحتانی بهطور کامل و دائمی در سفره آب زیر زمینی قرار میگیرد.

از آنجا که ایجاد اتصال مناسب در محل تلاقی دو مصالح مختلف، مشکل بوده و نیازمند مطالعه و طراحی و اجرای بسیار دقیق است، شمع های مختلط دارای کاربرد وسیعی نیستند.

(شکل 22) شمع کامپوزیت

6.9.4 میکروپایل (Micro Pile)

میکروپایل ها نوع دیگری از شمعها با قطر کمتر از 300 میلیمتر هستند که به منظور انتقال بارهای سازه به بستر مناسب خاک، بهبود مشخصات مکانیکی (مقاومتی و رفتاری) خاک، مقاومت در برابر نشست پی کاربرد وسیعی در مهندسی عمران دارند. اجرای میکروپایل نسبت به انواع دیگر شمع، روشی سریع تر و آسان تری بوده و نیاز به تجهیزات خاصی ندارد.

میکروپایل بهطور کلی به دو منظور اصلاح و بهسازی خاک و بهسازی و مقاوم سازی لرزه ای سازه های جدید و قدیمی استفاده می شود، به عبارت دیگر این دو هدف عبارتند از:

- جلوگیری از وقوع پدیده روانگرایی، پایدارسازی شیبها، احداث سازه نگهبان، حفاظت شیمیایی بخشهای مدفون سازهها و اصلاح و بهسازی برجای خاک و …

- تأمین باربری ستونهای روی پی و انتقال بار روسازه به لایههای عمیقتر خاک، کنترل نشست پی، مقاومسازی لرزه ای پی سازه قدیمی و … .

(شکل 23) روند اجرای ریز شمع یا میکروپایل ها

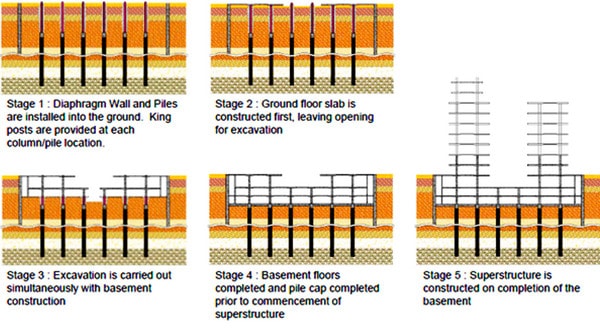

10.4 روش ساخت از بالا به پایین (Top/Down Construction)

این روش بهعنوان تحول عظیمی در ساخت سازه های بزرگ زیرزمینی (تونل)، برای اولین بار در دهه ۷۰ میلادی، در ساخت ایستگاههای متروی شهرهای پاریس و میلان مورداستفاده قرار گرفت و به نام روش Cut & cover شناخته شد. اساس این روش بر مبنای پیشرفت سازه تونل درون گودبرداری و سپس پر کردن محیط خارجی تونل با مصالح خاکریزی پس از تکمیل سازه تونل میباشد. این روشِ ساخت، بیشتر برای ساخت تونلهای سطحی اقتصادی و قابلقبول میباشد.

عملیات تونل سازی به روش (Cut & cover) به دو نوع مختلف معرفیشده است:

- روش ساخت از بالا به پایین (top-down)

- روش ساخت پایین به بالا (bottom-up)

در سال 1935 میلادی در توکیو ژاپن، گودبرداری یک ساختمان دارای زیر زمین به علت افزایش سرعت ساخت، با این روش انجام شد. در سال 1950 میلادی در شهر میلان ایتالیا کمپانی ICOS ترکیب دیوار و ساخت بالا به پایین را اجرا نمود. به مرور زمان تحقیقات بسیاری در امریکا، اروپا و بخصوص شرق آسیا در این زمینه صورت گرفت. این روش نوین ساختوساز، تاکنون در کشورهای مختلفی چون انگلستان، امریکا، فنلاند، چین، روسیه، ویتنام، سنگاپور و ایران متناسب با نوع نیاز ساختگاه، در پروژههای زیر زمینی (تونل و مترو) و برجهای بلند دارای زیر زمینهای متعدد، مورد استفاده قرارگرفته است.

مراحل اجرای تاپ-دان به شرح زیر است:

۱- اجرای دیوارهای حائل محیطی

2- حفاری محل شمعهای باربر میانی از زیر تراز ستونها و دیوارهای تراز همکف و نصب ستون های باربر میانی

۳- اجرای دال همکف (سقف نهایی سازه زیر زمینی)

۴- شروع خاکبرداری از طبقه زیر همکف

۵- تکرار مرحله ۴ تا رسیدن به اجرای فونداسیون

6- اجرای آرماتور بندی و بتن ریزی لایه تکمیلی دیوارهای پیرامونی و ستونهای میانی

(شکل 24) مراحل مختلف روش تاپ دان در یک نگاه

![]() برای آشنایی کامل با این روش به مقاله اجرای روش تاپ دان مراجعه نمایید.

برای آشنایی کامل با این روش به مقاله اجرای روش تاپ دان مراجعه نمایید.

5. نکات ایمنی در مرحله گودبرداری

مبحث دوازدهم مقررات ملی ساختمان در فصل 9 در رابطه با ایمنی گودبرداری صحبت کرده که در ادامه در رابطه با بندهای مهم این فصل توضیح داده خواهد شد.

بند 12-9-2 گودبرداری (حفر طبقات زیرزمین و پی کنی ساختمان ها)

12-9-2-1 درصورتیکه در عملیات گودبرداری و خاکبرداری احتمال خطری برای پایداری و سرویس دهی دیواره های گود، دیوارها و ساختمان های مجاور و یا مهارها وجود داشته باشد، باید قبل از گودبرداری و خاکبرداری، ایمنی و پایداری آنها با استفاده از روشهایی نظیر نصب شمع، سپر و مهارهای مناسب و رعایت فاصله لازم و ایمن گودبرداری و در صورت لزوم با اجرای سازههای نگهبان تأمین گردد.

12-9-2-2 سازنده موظف است در عملیات گودبرداری و پایدارسازی جداره های گود مفاد مبحث “پی و پیسازی (مبحث هفتم مقررات ملی ساختمان)” و دستورالعمل اجرایی گودبرداری های ساختمانی ابلاغی وزارت راه و شهرسازی را رعایت نماید.

12-9-2-3 در مواردی که عملیات گودبرداری در مجاورت بزرگراه ها، خطوط راه آهن یا مراکز و تأسیسات دارای ارتعاش انجام می شود، باید اقدامات لازم را برای جلوگیری از لغزش یا ریزش جداره ها صورت گیرد.

12-9-2-4 در موارد زیر باید دیواره های محل گودبرداری، همچنین دیوارها و ساختمان های مجاور، توسط شخص ذیصلاح مورد بررسی و بازدید قرار گرفته و در نقاطی که خطر ریزش، لغزش یا تغییر شکلهای غیرمجاز به وجود آمده است، مهارها و وسایل ایمنی لازم از قبیل شمع و سپر نصب و یا مهارهای موجود تقویت گردند. این موارد عبارتند از:

الف: قبل از پایدارسازی کامل، بهصورت روزانه و بعد از پایدارسازی، حداقل هفته ای یکبار

ب: بعد از وقوع بارندگی، طوفان، سیل، زلزله و یخبندان

پ: بعد از هرگونه عملیات انفجاری

ت: بعد از ریزش ناگهانی

ث: بعد از وارد آمدن صدمات اساسی به مهارها

12-9-2-5 برای جلوگیری از بروز خطرهایی نظیر پرتاب سنگ، سقوط افراد، حیوانات، مصالح ساختمانی و ماشین آلات، سرازیر شدن آب به داخل گود و نیز برخورد افراد و وسایل نقلیه با کارگران و وسایل و ماشین آلات حفاری و خاکبرداری، باید اطراف محل گودبرداری و خاکبرداری با رعایت مفاد بخش 12-5-2 به نحو مناسب محصور و محافظت شود. درصورتیکه گودبرداری و خاکبرداری در مجاورت معابر و فضاهای عمومی صورت گیرد، باید این حصار با رعایت مفاد بخش های 12-5-2 و 12-5-9 و در فاصله حداقل 5/1 متر از لبه گود احداث و با علائم هشدار دهنده که در شب و روز و از فاصله دور قابل رؤیت باشند مجهز گردد.

12-9-2-6 در گودبرداری هایی که عملیات اجرایی به علت محدودیت ابعاد آن با مشکل نور و تهویه هوا مواجه می گردد، لازم است نسبت به تأمین وسایل روشنایی و تهویه هوا اقدام لازم به عمل آید.

12-9-2-7 مواد حاصل از گودبرداری نباید به فاصله کمتر از 1 متر لبه گود ریخته شوند. همچنین این مواد نباید در پیاده روها و معابر عمومی به نحوی انباشته شوند که مانع عبور و مرور گردیده یا موجب بروز حادثه گردند.

12-9-2-8 محل استقرار ماشینآلات و وسایل مکانیکی از قبیل جرثقیل، بیل مکانیکی، لودر، کامیون یا انباشتن خاکهای حاصل از گودبرداری و یا مصالح ساختمانی در مجاورت گود، باید توسط شخص ذیصلاح بررسی و حداقل فاصله مناسب تعیین گردد، این فاصله باید دقیقه از لبه گود رعایت شود.

12-9-2-9 در گودهایی که عمق آنها بیش از 1 متر می باشد، نباید کارگر در محل کار بهتنهایی به کار گمارده شود.

12-9-2-10 در گود برداری ها، عرض معابر و راه های شیبدار (رمپ) احداثی ویژه وسایل نقلیه نباید کمتر از 4 متر باشد.

12-9-2-11 در محل گودبرداری های عمیق و وسیع، باید یک نفر نگهبان مسئولیت نظارت بر ورود و خروج کامیون ها و ماشین آلات سنگین را عهدهدار باشد. برای آگاهی کارگران و سایر افراد، باید علائم هشداردهنده در معبر و محل ورود و خروج کامیون ها و ماشین آلات مذکور نصب گردد.

منابع

- مبحث هفتم مقررات ملی ساختمان (ویرایش 1392)

- مبحث دوازدهم مقررات ملی ساختمان (ویرایش 1392)

- مبحث هشتم مقررات ملی ساختمان (ویرایش 1392)

- آئیننامه 2800 زلزله ایران (ویرایش چهارم)

- Micropile Design and Construction Guidance Implementation Manual. FHWA-SA-97-070.

- Design and Construction of Driven Pile Foundations – Volume I

- Design Implementation of Pile Foundation

- Technical Specs for CB Slurry Wall

- Structural Slurry Wall Manual | Drilling Rig | Prestressed Concrete

- Steel Sheet Piling Design Manual, Updated and reprinted by U. S. Department of Transportation /FHWA with permission. July 1984

- Diaphragm walls, www.soilmec.it

- Analysis and design of cast in situ walls (diaphragm walls), Authors: G. J. Tamaro, and J. P. Gould, Published Online: July 07, 2015, © The Authors and the Institution of Civil Engineers

- Review of Available Methods for Evaluation of Soil Sensitivity for Seismic Design, Osama Abuhajar, University of Western Ontario, Canada M. Hesham El Naggar University of Western Ontario, Canada Tim Newson University of Western Ontario, Canada

اجزای سوله؛ معرفی اجزای تشکیل دهنده ی سوله ها از منظر سازه ای و معماری

در این مقاله جامع چه می آموزیم؟

- کاربردهای سوله

- اجزای سازهای سوله

- قاب های اصلی

- لاپه در سوله یا پرلین (Purlin)

- میل مهارهای سقفی یا سگراد (Sag Rod)

- لاپه جانبی یا گیرت (Girt)

- استرات (Strut)

- مهاربندهای اصلی قائم (Main Brace)

- مهاربند سقف (Ceiling Brace)

- وال پست (Wall Post)

- سینهبند (Flange Stay)

- پی

- جرثقیل

- اجزای معماری سوله

- آبرو یا گاتر (Gutter)

- فلاشینگ

- پوشش سقف

- دیوارهای خارجی

- نکات اجرایی و آییننامهای

- دهانه مفید سولهها

- فاصله قابها

- انواع اتصالات در سوله

1. کاربردهای سوله

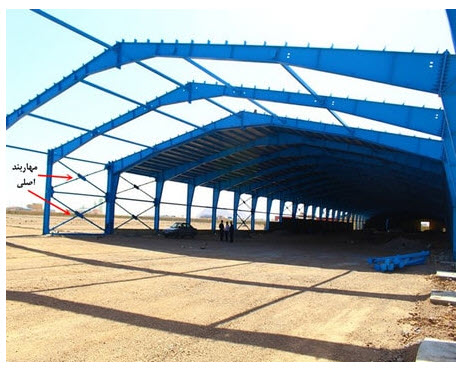

سولهها بسته به کاربریهای مختلف، معمولاً طول بلند و دهانه بزرگی دارند. در شکل زیر میتوانید یک شکل متداول سوله را مشاهده کنید:

(شکل 1) سوله صنعتی

از سولهها در فعالیتهای صنعتی و کشاورزی مانند کارخانهها، انبارها، مرغ داری ها، آشیانههای هواپیما، سالنهای ورزشی، تعمیرگاهها، پارکینگها، دامداریها، فروشگاهها و موارد متعدد دیگر استفاده میشود. جالب است بدانید که خیلی از شرکتهای بزرگ و کوچک دولتی و خصوصی با کمک این نوع سازهها توانستهاند اهداف صنعتی و اقتصادی خود را پیش ببرند و به راحتی نیز، قادر به توسعه و گسترش سوله های خود باشند. یکی از عواملی که باعث محبوبیت این نوع سازه ها شده، سرعت اجرای بالا و اقتصادی بودن آن است. در سالهای قبل در کشور عزیزمان ایران، برای چنین اهداف صنعتی و تولیدی، سیستمهای خرپاسازی بسیار متداول بوده اما هم اکنون سوله سازی به علت مزایای زیادی که دارد، جایگزین آن شده است.

سولهها، از نظر طراحی نیز با سایر سازهها متفاوت هستند، چون اولاً از تیرهای شیبدار در این سازهها استفاده میشود و ثانیاً بنا به کاربری سولهها و شرایطی که از لحاظ معماری ایجاب میکند، دهانههای بزرگتری هم در این سازهها نیاز میباشد (به این معنا که نباید ستونی در وسط سوله وجود داشته باشد).

در ادامه ابتدا با برخی از اصطلاحاتی که در سولهها به کار برده میشوند، آشنا خواهیم شد. شکل زیر یک نمونه سوله را نشان میدهد که در نرم افزار مدلسازی شده است. برخی اصطلاحات متداول درباره سولهها، در شکل زیر نشان داده شده است:

(شکل 2) نمونهای از یک سوله مدلسازی شده در نرمافزار

2. اجزای سازهای سوله

سولهها، از تعداد زیادی قابهای شیبدار متصل به هم تشکیل میشوند که به آنها، قاب های اصلی گفته میشود. این قابها، توسط اجزای مختلفی به یکدیگر متصل میشوند تا بتوانند نیروهای ثقلی و جانبی (باد و زلزله) وارد بر سوله را تحمل کنند.

(شکل 3) یک سولهی دو دهانه

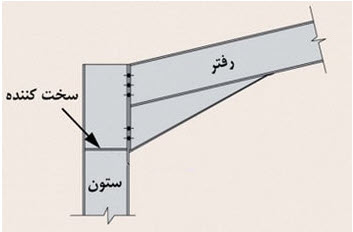

2. 1 قاب های اصلی:

قاب های اصلی، از ستون ها و تیر ها تشکیل شده است. تیر شیب دار و ستون های سوله، از مهمترین و اصلیترین اجزای تشکیل دهنده سولهها هستند. به تیرهای شیبدار سوله، اصطلاحاً رفتر (Rafter) نیز گفته میشود. در کشور ما ستونها و رفتر ها دارای ساختار غیر منشوری هستند. یعنی به دلیل تغییرات لنگر در ستون ها و رفترها، مقطعشان را در طول عضو، به صورت متغیر اجرا میکنند تا اجرای سوله ازلحاظ اقتصادی به صرفهتر باشد.

بزرگ بودن دهانهها در سولهها، باعث میشود تا ابعاد تیرها و ستونها بزرگتر از پروفیلهای موجود در بازار باشند. بدینجهت برای اجرای این سازه نمیتوان از پروفیلهای موجود در بازار استفاده کرد بلکه باید به صورت تیر ورق اجرا نمود. یعنی برای ساخت تیرها و ستونها، ابتدا با توجه به مقاطع مورد نیاز، ورقها برش داده میشوند و سپس به هم جوش میدهند تا تیر یا ستون مطلوب، آماده شود. سپس ستونها را از پایین به صفحه ستون و از بالا به رفتر (به صورت اتصال فلنجی) متصل میکنند.

از آنجایی که در جهت عرضی سوله، نمیتوانیم از سیستم مهاربند استفاده کنیم (چون به دهانههای بزرگ احتیاج داریم)، در اغلب مواقع، قابهای اصلی، به عنوان قاب خمشی در نظر گرفته میشوند. اما در جهت طولی میتوانیم از مهاربندهای همگرا، جهت سیستم باربر جانبی استفاده کنیم، در نتیجه اینگونه میتوان نتیجه گرفت که:

در جهت عرضی ← سیستم قاب خمشی

در جهت طولی ← سیستم مهاربندی همگرا

(شکل 4) اتصال رفتر به ستون

(شکل 5) رفتر ها و ستونها

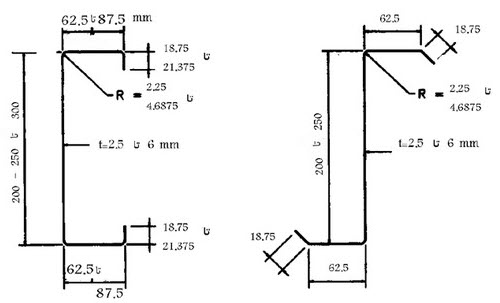

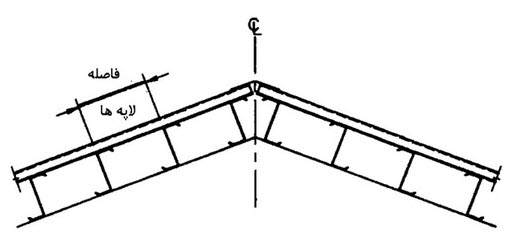

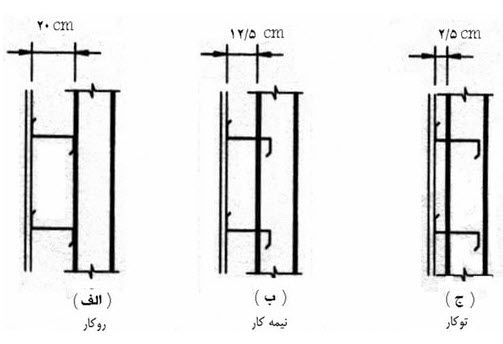

2. 2 لاپه یا پرلین (Purlin):

پرلین ها، تیرهای فرعی سقف سوله هستند که در راستای طول سوله و در فواصل معین از هم، بین قابهای اصلی قرار میگیرند. وظیفه اصلی پرلین ها، تحمل وزن پوشش سقف سوله است. معمولاً از مقاطع سرد نورد شده z شکل یا ناودانی به عنوان پرلین استفاده میشود. پرلین ها را با استفاده از تعدادی پیچ و نبشی های اتصال دهنده به رفتر قاب های اصلی متصل میکنند.

(شکل 6) نمونهای از ابعاد مقاطع سرد نورد شده مورد استفاده در سولهها

(شکل 7) آرایش لاپه ها

(شکل 8) لاپه ها و اتصال آنها به قابهای اصلی

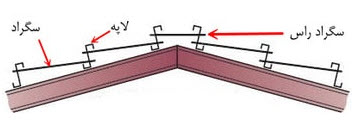

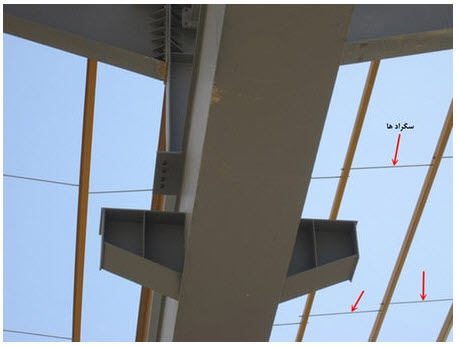

2. 3 میل مهارهای سقفی یا سگراد (Sag Rod):

لاپه ها (مقاطع z شکل و ناودانی) تحت اثر بارهای ثقلی، به شدت مستعد کمانش پیچشی جانبی حول محور ضعیفشان هستند. بدین منظور با استفاده از میل مهارها در سقف، تلاش میکنیم تا لاپه ها را در جهت ضعیف مقطعش نگه داریم. سگرادها، به صورت کششی مؤلفهای از نیروهای ثقلی را به رأس سوله منتقل کرده و با این کار، یک لنگر متعادلکننده حول محور ضعیف لاپه ها، اعمال کنند و میتوانند جلوی کمانش پیچشی جانبی را بگیرند. از مقاطع میلگردی به عنوان سگراد استفاده میشود. سگراد ها را با پیچ به لاپه ها متصل میکنند.

(شکل 9) آرایش اتصال سگراد به لاپه ها

(شکل 10) سگراد

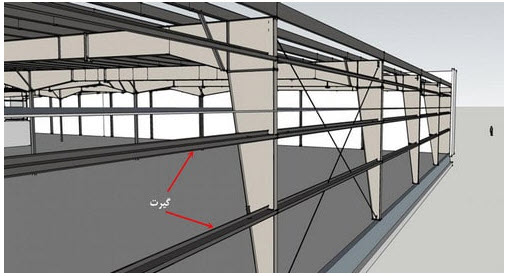

2. 4 لاپه جانبی یا گیرت (Girt):

گیرت ها، المان هایی مفصلی در جداره سوله هستند که جهت نگه داشتن دیوارهای سبک سوله استفاده میشوند. این المانها، هم بار ثقلی دیوار و هم بار باد را تحمل میکنند. گیرت ها، عمدتاً وظیفه انتقال بار باد به ستونها را بر عهده دارند. معمولاً از مقاطع z شکل و ناودانی به عنوان گیرت استفاده میشود. اتصال گیرت ها به یکدیگر و به ستون، معمولاً مفصلی است.

گیرت ها را به گونهای طراحی میکنند که نیروی باد را با خمش تحت محور قوی و نیروهای ثقلی را با خمش حول محور ضعیفشان تحمل کنند. چون در سولهها، نیروهای باد از نیروهای ثقلی بزرگتر میباشد.

(شکل 11) جزئیات اجرایی لاپه های جانبی (گیرت)

(شکل 12) لاپه های جانبی (گیرت)

2. 5 استرات (Strut):

استرات ها، متصلکنندهی قابهای اصلی سوله به یکدیگر هستند. علاوه بر این، میتوان آنها را همانند یک مهار طولی برای قابها نیز در نظر گرفت چون با اتصال آنها به ستونهای قاب، طول مؤثر کمانش حول محور ضعیف ستون را کاهش میدهند و باعث افزایش پایداری ستون در برابر کمانش میشوند. معمولاً از مقاطع قوطی شکل به عنوان استرات استفاده میشود و آن را برای نیروهای محوری طراحی میکنند. اتصال استرات ها به ستون، اغلب به صورت مفصلی است.

(شکل 13) استرات ها

![]() عمده

تفاوت استرات با گیرت، در عملکردشان است. مقطع و نوع اتصال استرات ها،

برای انتقال نیروهای جانبی در راستای طول سوله طراحی میشوند اما گیرت ها،

نگهدارنده دیوارهای سبک هستند و تنها برای عملکرد خمشی طراحی میشوند (در

برابرنیروهای ثقلی و باد) .

عمده

تفاوت استرات با گیرت، در عملکردشان است. مقطع و نوع اتصال استرات ها،

برای انتقال نیروهای جانبی در راستای طول سوله طراحی میشوند اما گیرت ها،

نگهدارنده دیوارهای سبک هستند و تنها برای عملکرد خمشی طراحی میشوند (در

برابرنیروهای ثقلی و باد) .

2. 6 مهاربندهای اصلی قائم (Main Brace):

همانند سیستمهای ساختمانی متداول، برای تأمین سیستم باربری جانبی در جهت طولی سوله، از مهاربندهای عموماً همگرا استفاده میشود. معمولاً از میلگرد، دوبل نبشی، دوبل ناودانی و لوله برای مهاربند جانبی سوله استفاده میکنند.

(شکل 14) اتصال مهاربندهای جانبی به ستون

(شکل 15) مهاربندهای جانبی سوله

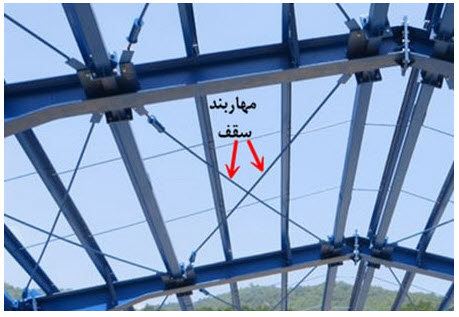

2. 7 مهاربند سقف (Ceiling Brace):

وظیفه اصلی مهاربندهای سقفی به عنوان یکی از اجزای سوله ، ایجاد صلبیت کافی در سقف سوله، کمک به انتقال بارهای جانبی ناشی از سقف و حفظ پایداری چشمههای سقف میباشد. عمدتاً از مقاطع میلگرد بدین منظور استفاده میکنند. میل مهارهای سقفی را به صورت کششی طراحی میکنند.

(شکل 16) مهاربندهای سقفی

2. 8 وال پست (Wall Post):

به المانهای قائم نگهدارنده دیوار در سوله، اصطلاحاً وال پست گفته میشود. وال پست یا ستون باد، به عنوان پشت بند برای دیوار پیرامونی سوله در قاب ابتدایی و انتهایی و همچنین کاهش دهندهی سطح بادگیر ستونهای اصلی مورد استفاده قرار میگیرد. این عضو همچنین به عنوان پایه برای درهای ورودی سوله بکار میرود.

با توجه به بند 7-5-3 ویرایش چهارم استاندارد 2800، دیواره های غیر سازه ای باید در برابر بارهای جانبی طراحی شوند. بر اساس بند مذکور، ضوابط زیر در مورد دیوارهای غیر سازهای اعمال میگردد:

- حداکثر طول مجاز هر دیوار غیر سازهای بین دو کلاف قائم، نباید از 6 متر یا 40 برابر ضخامت دیوار بیشتر باشد. لذا با فرض حداقل ضخامت 20 سانتیمتر برای دیوار سولهها در حالت اجرای دیوار آجری، طول دیوار، حداکثر 6 متر محدود خواهد شد. در غیر این صورت استفاده از کلافهای نگهدارنده قائم ضروری میباشد.

- حداکثر ارتفاع دیوار غیر سازهای آجری از تراز کف 3.5 متر میباشد. در صورت تجاوز ارتفاع دیگر از مقدار فوق، باید دیوار غیر سازهای با تعبیه عناصر افقی و قائم (کلاف افقی و قائم در لبه دیوار) مقید گردد

(شکل 17) وال پستها

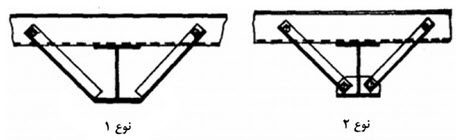

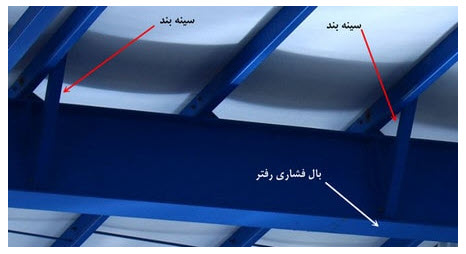

2. 9 سینهبند (Flange Stay):

برای جلوگیری از کمانش پیچشی-جانبی بال رفتر در نواحی که لنگر منفی است (بال پایینی تیر تحت فشار است)، به وسیلهی عضوی به نام سینه بند و پیچ، بال تحتانی رفتر را به لاپه متصل میکنند. مقطع مورد استفاده برای سینهبند عمدتاً نبشی است و برای نیرویی معادل 2 درصد بال فشاری طراحی میگردد.

(شکل 18) روشهای متداول اتصال سینهبند

(شکل 19) سینهبند و اتصال آن به بال رفتر

2. 10 پی

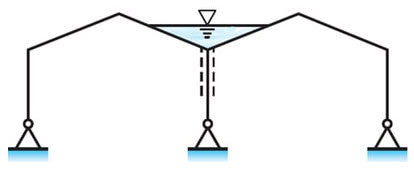

در سولهها اغلب از پیهای منفرد برای انتقال نیروها به خاک استفاده میشود. به دلیل سبک بودن سولهها نسبت به ساختمانهای فلزی، نیروی جانبی باد از نیروی زلزله بیشتر بوده و بر طرح، حاکم میشود. به همین دلیل، پیهای منفرد را در جهت طولی سوله با کلاف کششی به هم متصل میکنند تا جلوی بلند شدگی سوله (Uplift) تحت نیروهای جانبی گرفته شود. همچنین برای غلبه بر نیروی بلند شدگی، عمق استقرار پیها را نیز افزایش میدهند تا با افزایش وزن خاک روی پی، جلوی این پدیده را بگیرند.

به دلیل فلزی بودن ستونها در سوله، در صورت قرارگیری پی در زیر خاک، مشکل خوردگی ستون فلزی یکی از معضلاتی است که دوام سوله را کاهش میدهد. به همین خاطر، با ایجاد یک ستونک کوتاه بتنی روی پی، از تماس مستقیم ستون با عوامل خورندهی موجود در خاک جلوگیری میکنند. به ستونک های بتنی، پدستال (Pedestal) گفته میشود. البته پدستال ها، فواید سازهای ویژهای نیز دارند که در این ایبوک، به آنها پرداخته نمیشود.

در طراحی سولهها، اتصال ستونها به پی به صورت مفصلی در نظر گرفته میشود زیرا با توجه به منفرد بودن پیها و نیز عدم استفاده از شناژ در جهت عرضی سوله، تحت اثر بارهای مختلف، پی به راحتی دوران کرده و دوران منجر دوران تکیهگاه و مفصلی شدن واقعی میشود. در صورتی میتوانیم اتصال پای ستونها را گیردار در نظر بگیریم که مطمئن باشیم پی سوله تحت نیروها و لنگرهای اعمالی، دوران قابل ملاحظهای نخواهد داشت.

(شکل 20) پدستال بتنی ستون

2. 11 جرثقیل

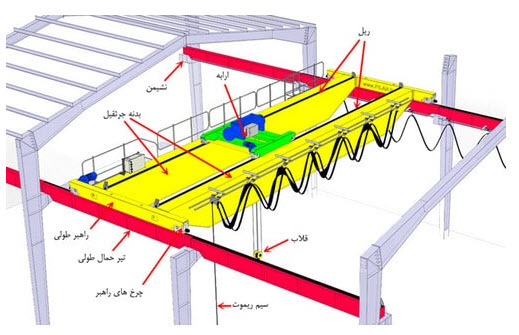

از آنجاییکه سولهها عمدتاً مصارف صنعتی دارند و یا جهت انبار کالاهای مختلف استفاده میشوند، استفاده از جرثقیلهای سقفی برای حمل و جابهجایی اجسام رایج میباشد. جرثقیلهای سقفی میتوانند به صورت عرضی و طولی در تمام نقاط سالن حرکت داشته باشند. یک جرثقیل به طور کلی از ارابه، پل، چرخهای راهبر و یک ریموت تشکیل میشود.

مجموعه جرثقیل بر روی تیری به نام تیر حمال قرار میگیرد معمولاً این تیر در تمام طول سالن و در دو انتهای عرض سالن قرار میگیرد. بین تیر حمال و چرخ راهبر یک پروفیل فلزی به عنوان ریل قرار میگیرد. تیر حمال نیز، بر روی تیر دیگری به نام تیر نشیمن یا براکت قرار میگیرد که به ستون جوش داده میشود.

(شکل 21) معرفی اجزای جرثقیل

3. اجزای معماری سوله

3. 1 آبرو یا گاتر (Gutter)

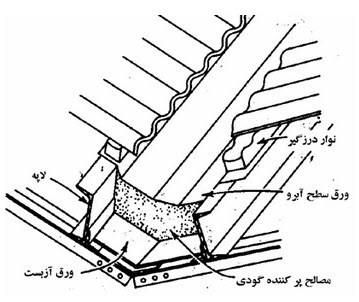

یکی از مسائل مهم معماری در اجزای سوله ها، جمعآوری و هدایت آبهای باران در سقف آن میباشد. برای این منظور در انتهای شیب سولهها (شانههای سوله) یک کانال فلزی سراسری قرار میگیرد و با شیبی که در جهت طول سوله به آن میدهند، آبهای جمعآوریشده سطحی را به لولههای قائم دفع آب هدایت میکند. به کانال فلزی نصبشده در انتهای شیب سوله اصطلاحاً آبرو گفته میشود.

نصب و اجرای آبروهای قابلاطمینان، در سولههای چند دهانه اهمیت بیشتری دارد، چون در صورت وجود هرگونه عیب و نقص در سیستم تخلیه و جمع آوری آب باران، آب بر روی سقف سوله جمع میشود و میتواند باعث افزایش وزن سقف و آسیب رساندن به کل سازه شود. در مناطق پر باران کشور، این مسئله از اهمیت بالاتری برخوردار است و باید دقت شود. در مواردی هم، جمع شدن آب باران، موجب صدمه رساندن به تأسیسات شده و از طرفی نفوذ آب به داخل سوله، میتواند به کالاهای حساس به آب (مثل غلات، تجهیزات الکتریکی و…) که انبار شده اند، خسارت وارد نماید.

(شکل 22) یک نمونه آبرو (گاتر)

(شکل 23) جمعآوری آب باران در سولهها

(شکل 24) تجمع آب روی سقف سولههای چند دهانه

(شکل 25) جزئیات اجرایی آبروی خط القعر پشتبام سوله

(شکل 26) جزئیات اجرایی آبروی کناری سوله

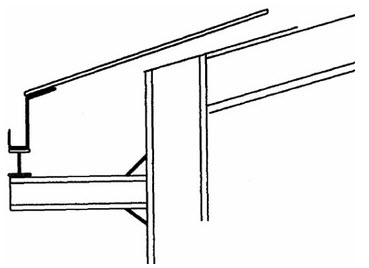

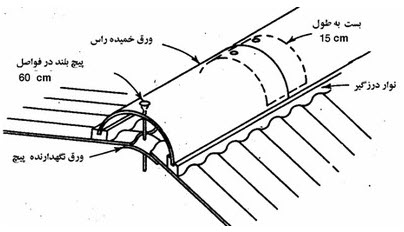

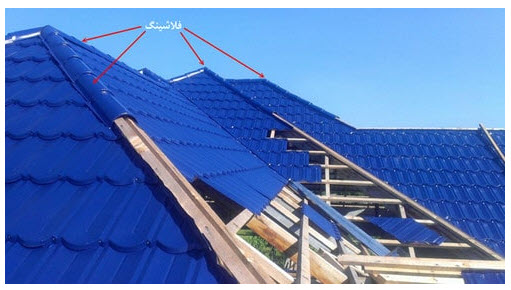

3. 2 فلاشینگ

برای جلوگیری از کنده شدن آبروها و همچنین پوشاندن نقاط مختلف سقف از ورقهای پوشاننده استفاده میشود که اصطلاحاً به آن فلاشینگ گفته میشود.

(شکل 27) فلاشینگ

(شکل 28) جزئیات اجرایی فلاشینگ تاج سوله

(شکل 29) فلاشینگ های کناری

3. 3 پوشش سقف

در سولهها از لحاظ سازهای، دنبال سقفهایی هستیم که در عین حال که سبک باشند، سرعت اجرایی بالایی داشته باشند و بتوانند بارهای ثقلی و باد را تحمل کند. پوشش سقفها را بر روی پرلین های سازهای نصب و اجرا میکنند.

در گذشته از پشمشیشه، ورق و پوشش های آببند کننده، به همراه توریهای سیمی جهت احداث سقف های سوله بر روی پرلین های سازهای استفاده میشد. اما به دلیل سرعت اجرایی پایین، امروزه اینگونه پوششها چندان کاربردی ندارد.

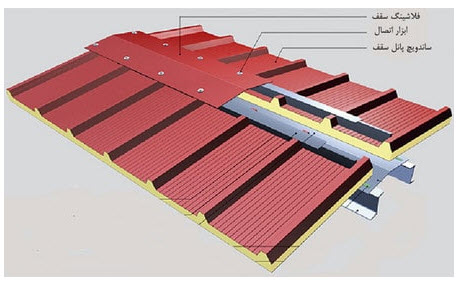

امروزه از ساندویچ پانلها به دلیل سرعت اجرایی بالا و وزن ناچیزی که دارند، استفاده میشود. ساندویچ پانلها از ورقهای نازک ضخامتهای 0.5 تا یک میلیمتر که به صورت کرکرهای، ذوزنقهای و یا سفالی شکل در بالا و پایین و یک لایه عایق حرارت و صوت (پلی استایرن، پشمشیشه و یا پلی اورتان) ما بین ورق ها، تشکیل میشود. در اغلب موارد، از عایق پلی اورتان به علت نسوز بودن و وزن ناچیزشان استفاده میشود.

در سوله هایی مانند مرغداریها که به کنترل دما احتیاج دارند، استفاده از عایق پلی اورتان بسیار توصیه میشود زیرا به علت عایق بودن این پوشش، در زمستان مانع به هدر رفتن گرمای داخل شده و در تابستان نیز مانع انتقال حرارت خورشید به داخل سوله میشود.

(شکل 30) ساندویچ پانل سقفی

3. 4 دیوارهای خارجی

دیواره های خارجی به عنوان یکی از اجزای سوله با توجه به نوع کاربری سازه، متفاوت خواهند بود. امروزه سیستمهای سنتی سنگین، جای خود را به دیوارهای سبک جدید داده است. انواع دیوارهایی که در سولهها به صورت رایج مورد استفاده قرار میگیرند، عبارتاند از:

- دیوارهای آجری سنگین

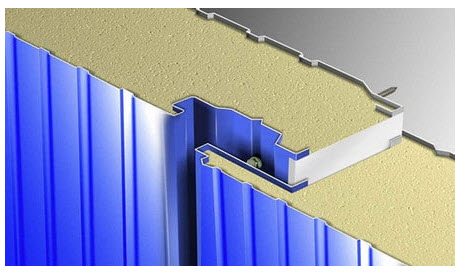

- دیوارهای ساندویچ پانل

- دیوارهای تری دی پانل

- دیوارههای بتنی

- دیوارههای ورقی موجدار

- ترکیب دیوارهای فوق

امروزه از ساندویچ پانل دیواری استفاده زیادی میشود. در سولههایی که عبور و مرور ماشینآلات سنگین و دستگاهها در داخل و یا خارج سوله داریم، دیوار آجری سنگین را تا ارتفاع محدود (مثلاً 2 متر) اجرا کرده و برای ادامهی دیوار، از مصالح سبک نظیر ساندویچ پانل دیواری استفاده میکنیم، چون اولاً سولهها از داخل و خارج در معرض برخورد ماشینآلات و عوامل متحرک هستند و مشخص است که مصالح مقاوم در برابر ضربه (مثل دیوار آجری)، دوام بیشتری نسبت به دیوارهای سبک ساندویچ پانلی خواهند داشت، ثانیاً درزبندی و آببند کردن دیوارههای مصالح بنایی (ایزوگام کردن) سادهتر خواهد بود.

اما در سولههایی که جهت نگهداری غلات و مصالح ساختمانی استفاده میشود، از دیوار بتنی سراسری جهت تحمل فشار وارد شده از غلات و مصالح انبار شده استفاده میشود.

(شکل 31) ساندویچ پانل دیواری

(شکل 32) دیوار آجری و ساندویچ پانل در سولهها

4. نکات اجرایی و آییننامهای

4. 1 دهانه مفید سولهها:

طول دهانه سولهها در جهت قاب اصلی سوله، مطابق شرایط و نیازهای معماری میباشد. طول دهانه سولهها از دهانههای بسیار کوچک که نیاز به شیب یکطرفه دارند (در حدود 5 متر) تا دهانههای بلند (حتی تا 60 متر) متغیر میباشد. توجه داشته باشید معمولاً هر چه دهانه طول یک قاب افزایش پیدا کند، وزن واحد سطح اسکلت سوله نیز، افزایش پیدا خواهد کرد. بنابراین توصیه میگردد حتی الامکان در مواردی که محدودیتهای معماریِ طرح، امکان اجرای ستون در میانه سوله و چند دهانه کردن آن را میدهد، از رو آوردن به دهانههای بسیار بلند خود داری شود.

4. 2 فاصله قابها:

اندازه دهانهها و فاصله ستونها اساساً به روشها و مراحل تولید کارگاه، فضای لازم برای رفت و آمد جرثقیلها و سایر روش های حمل کالا بستگی دارد و با افزایش ارتفاع سوله، مقدار بهینه دهانه نیز اضافه میشود.

یکی از مهم ترین نکات در اجرا، وجود اعضای تکراری با شرایط و اتصالات مشابه است تا کارگران و تیم اجرایی، احتمال اشتباه کمتری در نصب آنها داشته باشند. برای رسیدن به بیشترین اعضای تکراری، بهتر است فاصله ستونها ضریبی از مقدار ثابتی باشد که به آن مدول گفته میشود. مدول اصلی که در طراحی ساختمان های صنعتی یک طبقه به کار میرود، 3 تا 4 متر است و توصیه شده است که برای دهانههای تا 18 متر، ضریبی از 3 متر (مثلاً 3 متر، 6 متر، 9 متر، 12 متر و …) و برای بلندتر از 18 متر، ضریبی از 6 متر (مثلاً 6 متر، 12 متر، 18 متر و …) طراحی شوند.

عامل دیگری که در تعیین فاصله ستونها از یکدیگر مؤثر است، مربوط به اثر باد در دیوارهای سبک جانبی است. در این گونه پوششهای سبک، عامل اصلی نگهداری پوشش، معمولاً لاپه جانبی (گیرت) هستند که روی قابهای اصلی تکیه میکند. اقتصادیترین دهانه برای لاپه های جانبی 9 متر است. در صورت افزایش دهانه از 9 متر، به ستونهای فرعی مقاوم در برابر باد نیاز خواهیم داشت که باعث افزایش هزینه طرح میشود.

بنا به تجربه، مشاهده شده که در یک سوله بدون جرثقیل، دهانه و فاصله ستون 9 متر مخصوصاً برای ساختمانهای طویل و باریک، میتواند یکی از قتصادی ترین انتخابها باشد. چرا که در چنین ساختمان هایی با پلان مستطیل کشیده، نسبت محیط پلان به سطح پلان عدد بزرگی است و بنابراین مصرف لاپه های جانبی در آن زیاد است. پس حداقل شدن وزن لاپه های جانبی از طریق انتخاب فاصله مناسب ستونها میتواند به اقتصادی شدن اینگونه ساختمانها کمک کرد. اما از طرف دیگر برای ساختمانهای با پلان مربعی، چون نسبت محیط پلان به سطح پلان عدد بزرگی است، اهمیت کاهش مصرف لاپه های جانبی کمتر میشود و میتوان از فاصله دهانه و ستون 12 متر، ضمن حفظ اقتصادی بودن طرح، استفاده نمود.

اما نکتهی دیگری هم که باید مدنظر داشت این است که طول رایج برای مقاطع لاپه ها (که به صورت رایج از ورقهایی با ضخامت کم به صورت سرد نورد شده ساخته میشوند) عمدتاً 6 متر است. در نتیجه، حداکثر طول اجرایی لاپه های سرد نورد شده نیز به 6 متر محدود میگردد.

اگر بخواهیم فاصلههای بین دهانهها بیش از 6 متر شود، دو راهکار زیر موجود است:

1- استفاده از پروفیلهای گرم نورد شده 12 متری: این موضوع ما را به سمت استفاده از پروفیلهای ضخیم گرم نورد شده (همانند ناودانی، مقطع جعبهای، I شکل و …) پیش میبرد که نسبت به مقطع معادل سرد نورد شده سنگینتر هستند و وزن اسکلت را بالا میبرد و ممکن است طرح غیراقتصادی گردد.

2- استفاده از وصله پرلین های سرد نورد شده: این موضوع تعداد سوراخکاری و حجم اتصالات را به شدت افزایش میدهد و با توجه به تعداد زیاد پرلین ها در سازه تصمیم اقتصادی نخواهد بود. همچنین به دلیل ضخامت کم مقاطع سرد نورد شده استفاده از جوش هم دشوار خواهد بود.

فاصله های کمتر از 6 متر در بین قاب های اصلی نیز، پروژه را غیر اقتصادی میکند و منجر به پرت شدن حجم بالایی از فولاد مصرفی میگردد. با توجه به طول ورقهای موجود در بازار، در صورت استفاده از فاصلههای کمتر از 6 متر مثلاً 5 متر، باقیمانده ورق (1 متر باقیمانده) عملاً پرت شده و چون ضخامت حدود 2 الی 4 میلیمتر دارند، در بخشهای دیگر سوله نظیر اتصالات و … استفاده نخواهند شد (به دلیل ضخامت کم) بنابراین توصیه میشود حتیالامکان از ارائه فاصلههایی که موجب پرت شدن ورقهای مورد استفاده در پرلین ها میگردد، خود داری گردد.

در نهایت، این طراح سازه و معمار هستند که باید تصمیم نهایی را بنا به تجربه و قضاوتهای مهندسی خود اتخاذ کنند و با در نظر گرفتن تمام عوامل فوق، بهترین و اقتصادیترین طرح را ارائه دهند.

4. 3 انواع اتصالات در سوله:

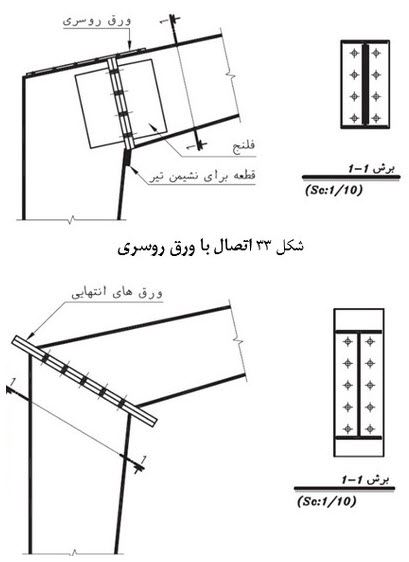

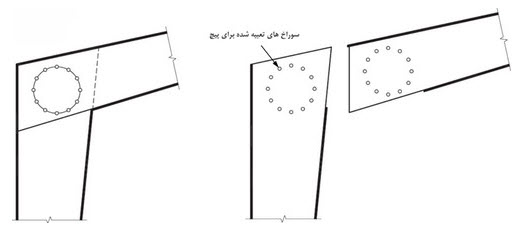

اتصالات در اینگونه از سازهها از اهمیت ویژهای برخوردار بوده و عموماً از آنها عملکرد صلب با قابلیت انتقال نیروهای محوری، برشی و لنگر خمشی به ستون (اتصال تیر به ستون در قابهای اصلی)، انتظار میرود. امروزه برای ساخت و اجرای سولهها، سوراخ کاریها و ابعاد اتصالات پیچ و مهرهای ، از قبل به طور دقیق در کارخانه سازنده سوله برش داده میشوند و سپس در محل اجرای سازه به قطعات دیگر متصل میشود. اتصالات اصلی در سولهها شامل اتصال شانه سوله (گیردار)، اتصال تاج سوله (گیردار)، اتصال لاپه ها به قاب (مفصلی)، اتصال اعضای بادبندی به سوله (مفصلی) و اتصال پای ستون به پی (مفصلی) هستند. در بین این اتصالات، اتصال گوشه اهمیت ویژهای دارد و در سه نوع اتصال با ورقهای انتهایی (فلنجی)، اتصال یا ورق روسری و اتصال ساعتی اجرا میشود. در شکلهای زیر، میتوانید با جزئیات این اتصالات آشنا شوید:

(شکل 34) اتصال با ورقهای انتهایی (فلنجی)

(شکل 35) اتصال ساعتی